坐落管柱控制系统发展现状及国产化研究难点

杨夏洋

中海艾普油气测试(天津)有限公司深圳分公司 广东省深圳市 518000

0 引言

坐落管柱控制系统是深水油气测试作业中的关键安全装备,主要用于紧急工况下快速封堵井口并实现管柱解脱,保障浮动平台安全撤离。该系统在海洋油气勘探开发中具备较大的作用,目前我国该系统的总体研发水平依然较低,本研究针对我国坐落管柱控制系统研发相关问题进行了分析。

1 坐落管柱控制系统功能

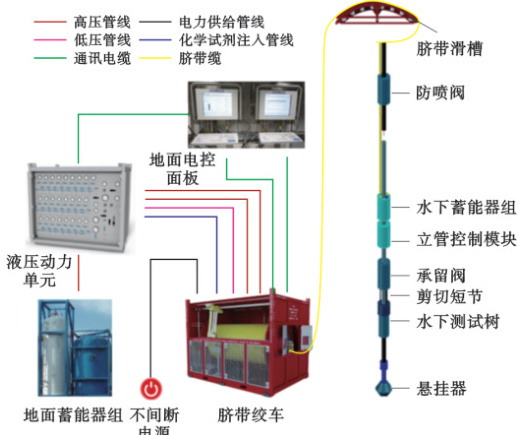

典型的坐落管柱控制系统如图1 所示,该系统的主要结构包括:

图1 坐落管柱控制系统

(1)控制水下电气系统的安全以及采集井下数据,一般由两套独立的控制器进行控制。

(2)液压动力主要作用是通过清洁流体提供水下动力,该单元可提供34.5MPa 的低压动力以及 69.0MPa 的高压动力。

(3)集成脐带缆,包括高低压管线、化学药剂注入线、通信线缆以及电力电缆。

(4)由电磁阀、方向控制阀、水下电子模块等封装组成的立管控制模块,是该系统的核心控制模块,用于获取控制信息并下达各项命令。

(5)服务于立管控制模块的蓄能组器,用于驱动液体为其提供动能。

按照 ISO 13628-7、ISO 13628-4、ISO 10423、API 16D 等标准设计的系统,应当具备下述主要功能:(1)快速解脱以及连接,按照规定重新连接时间不应超过 45s,一般该系统的连接时间能够控制在 15s 以内;(2)失效保护,电信号失灵时通过地面的高压流体实现水下结构的直接控制;(3)注入化学试剂抑制水合物生成;(4)数据实时传输处理;(5)集成隔水管以及防喷器系统。

2 国内外研究现状

2.1 控制系统发展历程

坐落管柱控制系统的发展经历了由直液式(Direct Hydraulic)到先导式(Pilot Hydraulic)再到电液式(Electro Hydraulic)的过程。直接液压控制系统的结构简单稳定性高,但仅适用于 600m 以内深度,且该系统的单次最长使用时间仅 40s ;先导液压控制系统通过立管控制模块引导蓄能组器控制高压流体流向执行机构,该系统可用于 1500m 以内,由于控制设备需要单独的液压线缆,因此系统脐带缆成本较高;电液式系统在先导式系统的基础上发展进化而来,其特点是在立管控制模块内集成电磁阀和方向控制阀阀组、传感器、水下电子模块等设备,以电控的形式控制立管控制模块内储能器压力的释放,电液式系统响应时间与水深不直接相关,因此在深水环境下具备较好的应用效果。

2.2 国内研究现状

我国坐落管柱控制系统相关研究起步较晚,最高的项目为 2008 年启动的Husky 深水探测项目。该系统在坐落管柱控制系统基本结构之上,新增了密封短节输入器、1200m 脐带缆以及储能器,能够在恶劣条件下正常使用,该系统最大漂移距离仅 29m. 。

2.3 国外主要产品

目前国外较为成熟的坐落管柱控制系统产品如下:(1)Schlumberger 公司早期推出的 SenTREE* 产品主要用于锚泊船,启动时间需要 120s,其最新产品 SenTURIAN E&A 采用电位控制,使用深度可达 4572m,具备无线遥测以及实时控制功能。其模块化结构具备良好的电气独立性。(2)Halliburton 公司的Veto 系列产品采用的同样是直接液压控制技术,该系统配置了 Dash 应急响应模块,无需复杂的水下结构即能够实现快速解脱。Dash 模块是 Halliburton公司产品的核心优势,该公司生产的 Dash 立管控制模块,结构紧凑同时采用了模块化结构,具备根据客户需求定制的优势。(3)Expro 公司的主力产品为Express 系列产品,产品采用了电液控制模式,能够在 15s 内完成解脱,同时具备海底诊断功能。Expro 公司生产的水下储能器组环包含 8 个储能瓶,每个储能瓶能够存储 7L 氮气,其中 6 个储能瓶用于水下测试树操作,2 个用于压力操作承留阀,正常使用情况下使用后的储能瓶内部将剩余10% 气体。

2.4 控制系统发展趋势

同时长时间的实践应用,坐落管柱控制系统已经被证明是一种使用效果较好的井控设备,根据海洋油气勘探开发的需求,坐落管柱控制系统需要逐步优化技术并具备下述功能。(1)坐落管柱控制系统的作业环境逐步由深水转向超深水,超深水环境下液压油传输、静水压力均对系统的运行存在影响,与当前的液压控制系统相比全电控制的稳定性和安全性均更高,以 Cameron 公司为代表的情况已经开始尝试生产全电产品。(2)坐落管柱控制系统与隔水管系统、防喷器系统的集成度继续提升,通过各系统主要组件的模块化处理,能够根据不同客户的个性化需求定制集成系统。(3)坐落管柱控制系统集成了工况监测、故障诊断、数据实时传输等多重功能,系统的可靠性得到了进一步的提升。

3 国产化研究难点

海洋油气探明率远低于陆地(海洋油、气探明率分别为 23.70% 和30.55% ,陆地则为 36.72% 和 47.01%)。南海作为全球主要含油气区之一,资源量超 850 亿吨,深水及超深水区(>300 米)蕴藏大量未开发油气资源。我国海洋油气勘探开发向深水领域推进,既是保障国家能源安全的战略需求,也是勘探开发潜力与技术进步的驱动结果。根据深水探测需求,目前我国勘探所需坐落管柱控制系统研究的难点集中在下述几个方面。

(1)声波无线遥测。Schlumberger 公司的 Muzic 产品以及 Halliburton公司的 DynaLink 已经开始将声波无线遥测技术整合进入产品,该技术通过管柱内的声波能量实现数据的双向传输。与传统的技术不同,声波无线传输技术无需使用电缆作为传输载体,在深水尤其超深水勘测中该技术的安全性更高。但由于超深水环境高温、高压且环境的腐蚀性较大,声波在超深水环境衰退快速,避免声波快速衰退,为声波提供充分安全保障依然较为困难,相关技术以及设备并不成熟。

(2)压力平衡蓄能器。当前坐落管柱控制系统使用的蓄能器需要在水面上进行预冲压,并完成压力设置。一旦冲压参数设置错误,则蓄能器下水后将出现较大的安全风险。尤其在坐落管柱控制系统中长脐带缆传输造成的延误以及液压控制系统的冲击,使得蓄能器的安全性持续下降。Schlumberger 公司生产的压力平衡蓄能器能够实现蓄能器压力的自动调节,使得蓄能器处于压力平衡状态。目前我国在相关研究的研究方面依然处于起步阶段,蓄能器的压力平衡技术并不成熟。

(3)系统集成技术。成本过高是坐落管柱控制系统生产以及使用的主要问题,高昂的成本使得该系统的成本效益始终较低。系统集成技术能够通过系统部件的模块化,提高主要部件生产的标准化程度,使得不同系统之间可以实现部件的互换,该措施能够显著降低坐落管柱控制系统的生产以及运维管理成本。当前我国系统集成技术的研究已经全面开展,但高效集成技术的研究依然处于发展初期。

(4)长管道系统动态响应。在深水以及超深水环境下坐落管柱控制系统必然存在响应时间较长、信号传输过程中衰减丢失的问题,响应时间决定系统是否能够在短时间内根据操作完成动作,以此保证系统安全,一旦信号传输速度过慢、响应时间过长,则系统的安全性将受到较大影响。长管道系统动态响应能够根据瞬时监测结果对响应时间以及动作效果进行评估,目前我国动态响应系统依然无法投入市场应用。

4 结语

从我国坐落管柱控制系统的发展历程来看,我国坐落管柱控制系统研发已经取得了较大的成就,但与更先进的产品相比,我国此类产品在成本以及技术水平等方面依然存在问题,且部分影响系统技术全面提升的问题并未得到解决。

参考文献:

[1] 刘培林 , 万波 , 苏锋 , 杨清峡 , 陈斌 , 陈景晧 . 全电水下生产控制系统设备发展现状 [J]. 石油和化工设备 ,2017,20(10):5-9.

[2] 李志刚 , 安维峥 . 我国水下油气生产系统装备工程技术进展与展望[J]. 中国海上油气 ,2020,32(2):134-141.

[3] 金立平 , 吕音 , 任永宏 , 刘波 . 国内首次自营深水测试工艺技术 [J].油气井测试 ,2015,24(1):50-53.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)