智能制造对机械制造工艺优化的影响

宗海啸

江苏天辰智能装备有限公司 江苏省南京市 210000

引言

随着制造业向高端化、智能化发展,传统的机械制造工艺已经无法满足对精度、速度和柔性方面的要求。传统的依靠人工驱动的工艺设计及控制模式也无法满足多品种、小批量、高需求量以及短交货周期的生产需要。基于信息技术、自动控制与先进制造技术的深度融合而形成的智能制造技术为提高机械制造水平提供了新的可能。在此情况下如何将智能制造技术融入机械工艺系统中,即成为了提高产品质量,减少综合成本,促使工艺智能发展的关键所在。

1 智能制造技术体系与机械制造的融合路径

1.1 智能制造的技术

智能制造技术主要是由一些关键技术来组成的,主要包括工业互联网、边缘计算、人工智能、数字孪生、信息物理系统 (CPS)。在感知层上是基于传感网络和 RFID 实现高频次、低时延制造对象采集的数据。传输层是通过工业以太网和 5G 通信技术打通了设备之间、系统之间以及平台之间的数据孤岛。控制层是基于 CPS 搭建的闭环系统的实时监控、自主决策、动态调优。同时还要满足平台层和应用层,实现 MES(制造执行系统)、ERP(企业资源计划)、PLM(产品生命周期管理),综合调度、组成面向全流程的制造管理系统闭环。同时利用它们协同工作打破传统制造的技术时空障碍,为机械制造工艺进行精细控制、动态重构、柔性响应提供支持。

1.2 技术构成和演化趋势

机械制造工艺用来完成产品几何形状、精度要求以及功能性能,一般包括毛坯成型、材料前处理、数控加工、装配调试及终检入库等阶段。在原来是以人为经验为主的工艺设计过程中,现在已经更多地应用了标准化工艺规程、数据库里的工艺参数。随着计算机辅助设计制造(CAD/CAM) 的运用,加工路径规划、刀具选取及工序顺序安排等都实现了数字化。针对目前复杂结构件、高精度件的需求越来越多,以及近几年新兴的多轴联动加工、增材制造、超精密加工等技术也融入到了传统的机械制造工艺体系之中。生产组织方面,由以往的传统顺序式工艺流程转向现在的并行协同、柔性重构的动态方式成为当前的发展趋势。

1.3 智能制造与机械制造集成架构的设计

智能制造与机械制造集成架构的设计是在车间级系统里 MES 充当着中枢平台,把订单驱动、工艺调度、设备监控、进度反馈作为闭环来管控。底层设备是通过嵌入式控制单元 + 工业物联网节点打造而成的边缘智能终端,实现工艺参数实时采集、反馈控制。中层是基于 CPS 模型的真实制造过程数字孪生体,通过虚实映射、多源数据融合分析出生产过程中各种信息情况。决策层借助 AI算法来预测工艺波动、设备状态以及产能瓶颈等指令,并传递给执行层做闭环调节使用。

2 智能制造驱动下的机械工艺优化策略与实现机制

2.1 应用智能算法于工艺参数优化

加工过程中影响加工效率和质量的关键因素有切削速度 v、进给量 f、刀具路径 P 和夹紧力 F, 对上述参数的传统设定方案大多是凭经验而定,或者需要多次试验来确定最佳参数值,因此该方法存在一定不足,主要体现在:精度较低、耗费时间过长且更改也较慢等。智能制造应用遗传算法 (GA)、粒子群优化 (PSO)、人工神经网络 (ANN) 等为代表的智能优化算法,利用智能化方法对多目标、多约束条件的工艺参数进行自动寻优 [6]。遗传算法采用选择、交叉、变异等方式在大范围内进行搜索,可以求解非线性的多峰值寻优问题;神经网络具有较强的逼近能力,能够较好地表达出输入参数到加工质量之间的映射关系,可以利用少量样本使模型完成自我学习、自我调节。数控加工参数优化时,系统会根据感知层获取到的振动、温度、功率等多种信息实时计算并自动输出最优的参数组合。

2.2 加工路径与设备调度智能化重构

针对加工过程的复杂性,在多工序、离散制造环境下,要保证生产节拍、资源利用率以及能耗水平。智能制造环境下利用 CAD/CAM 集成系统和 MES 平台实现路径规划与资源配置的结合,使整个流程获得最佳配置。对加工路径进行重构以几何模型为依据自动识别特征面,然后根据加工优先级以及工艺顺序结合动态规划算法或者 A* 路径搜索算法形成最短加工路线。针对设备调度问题,则引入了强化学习以及多智能体系统 (MAS),能针对不确定性任务到达、设备发生故障或者订单更改等问题做出及时调整,增强调度系统的适应能力。MES系统基于 CNC 控制器和 AGV 物流系统联接,可随时下发加工任务和物料指令,摆脱车间布局的固定空间布置方式,“设备找工件”代替“工件找设备”,使得物料按需流转,工件的加工也更加便捷。

2.3 工艺质量控制的在线监测与预测模型

在智能环境下,构建以多源数据驱动的在线监测与预测模型成为关键路径。通过布设温度、振动、应力、视觉等传感器,实时采集加工过程中的动态特征量;基于时序分析与统计建模构建质量预测函数,实现产品质量的趋势预测与缺陷预警。常见的数学表达可表示为:

其中,表示时刻的工艺质量指标(如表面粗糙度或尺寸偏差),为第个影响因子在时刻的实测值,为模型系数,为常数项,为误差项。

3 应用案例分析与未来优化趋势展望

3.1 智能制造的应用案例

本文通过对“高精度液压缸生产线智能升级项目”方面的相关资料查阅、归纳,筛选出在智能制造工艺优化方面典型应用的机械制造企业的代表,即徐工集团徐工汉云工业互联网平台,在“高精度液压缸生产线智能升级项目”中对智能制造工艺优化进行的实际应用情况分析。基于实际问题,在对传统液压缸数控加工过程中出现的参数波动、装配误差及人工检验效率低等问题进行实际分析的基础上,创建了基于数字孪生技术的制造流程建模仿真系统,并加入了工艺参数智能优化模块及多维传感器融合的在线检测平台。

3.2 工艺优化成效的数据分析

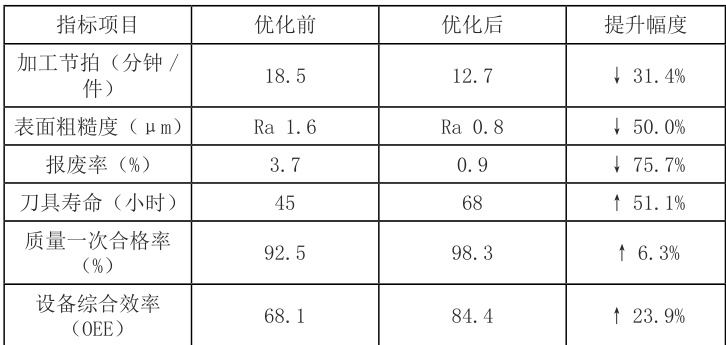

在智能工艺控制系统投入运用以后,液压缸制造产线的产品加工效率、加工表面质量、报废率和设备利用率等均有较大程度的改善。加工节拍的降低以及刀具寿命的提高均有利于降低单件产品的制造成本,而报废率降低反映出工艺的优化是高质量保证的重要一环。设备综合效率提高了设备利用的效果,更好的发挥出设备的作用,例如调度系统、预测模型、加工路径重构成套的方法都取得了一定的效果,从而为智能制造对于工艺性的全面赋能提供了一个有力的数据支撑,具体数据如表1 所示。

表1 工艺优化前后关键指标对比

3.3 智能制造的发展

随着智能制造的发展,工艺优化必将朝着微观工艺行为多物理场耦合建模和基于仿真的工件材料响应、工具行为准确描述方向发展。并将基于 AI 驱动的自适应控制由单工艺链、单工序参数级控制向工艺链级全闭环动态环境感知与决策演化。构建多层次融合数据驱动的工件状态估计方法与自适应补能控制算法,使系统具有随时机环境改变而自主构造、自我更新优化的工作能力。面向绿色制造,将能耗评估、碳排放预测、节能路径设计等方法嵌入到工艺优化中,为解决资源利用率低问题提供充分的数据依据与路线导向。打破瓶颈点要建设面向全生命周期知识图谱和工艺数据湖平台、引领行业之间跨界协同创新、打造平台化共建共用生态,实现机械制造工艺智能、绿色、高质量发展升级。

4 结论

智能制造是推动机械制造工艺革新最关键的技术力量,在工艺参数优化、路径调度、质量控制等方面发挥着重要作用。改变了工艺设计、工艺执行和工艺反馈的方式。通过多源数据和智能算法支撑下,将制造系统的规划由静态变为动态。使得制造过程的优化更为高效、产品的质量更好、资源利用率更高。由具体应用实例可知,智能工艺系统在降本提质上有明显的优势,在一些复杂的工况下其具有强大的预测控制和预防维修能力。需要对工艺建模标准体系和平台化集成能力进行强化,破除工艺跨系统的互连以及工艺知识的转移等问题,促使机械制造向自主学习、自主决策、自主优化的发展道路前进。

参考文献

[1] 吴羽 . 基于智能制造技术的智能机械制造工艺分析 [J]. 造纸装备及材料 ,2025,54(04):80-82.

[2] 郑志芳 . 基于大数据分析的智能制造在机械加工中的工艺优化设计与验证 [J]. 造纸装备及材料 ,2025,54(04):104-106.

[3] 李华吉 , 樊和朋 . 智能制造背景下汽车焊接工艺优化策略分析 [J]. 汽车测试报告 ,2025,(06):73-75.

[4] 李铭秋 . 智能制造技术在汽车制造中的应用与机械工艺优化分析 [J].内燃机与配件 ,2025,(06):106-108.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)