研究铝合金型材喷涂前的酸蚀脱脂工艺

鲁鹏

三一重工股份有限公司湖南分公司 湖南长沙 410000

喷涂铝合金型材以其耐蚀、耐候、坚固和美观等特性,在多个行业得到应用。其喷涂前需化学清洗和浸蚀,以达到良好表面质量,形成铬酸盐转化膜。酸蚀脱脂工艺的应用能极大的简化脱脂工序,进而减少成本和能源消耗,并且完成处理后表面较为光滑,保持光泽,损耗少,沉淀少,适合喷涂前处理。

1 铝合金型材概述

铝合金由其他铝和其他金属元素组成,强度、硬度和疲劳性能优于纯铝。密度低,强度可比优质钢,塑性好,导电导热抗蚀性强,是现阶段得到广泛应用的一种有色金属材料。铝合金在低温下强度增加,是优良的低温金属材料。随着电力和冶炼工业发展,生产成本下降,铝合金在很多领域得到应用,包括航空航天领域、机械制造领域、船舶领域以及化学工业领域等。在汽车领域,铝合金主要用于豪华车和各种高性能赛车。铝合金因其安全性、美观性、舒适性、可回收性和轻量化等优点,成为市场的首选。尽管铝合金机械性能优良,但耐腐蚀性较差。铝合金喷涂工序是改善其性能的有效措施。

1.2 腐蚀类型

铝合金耐腐蚀性较差,自然环境下形成的氧化膜耐腐蚀能力不足,尤其在恶劣环境中容易腐蚀。常见的腐蚀类型包括一般腐蚀、点腐蚀、晶间腐蚀、剥落腐蚀、应力腐蚀、裂纹腐蚀和丝状腐蚀等。

为提高铝合金耐腐蚀性能,需采用防护方法。常用防护方法包括化学转化膜、微弧氧化、稀土元素保护法、金属涂层和有机涂层。虽然化学转化膜以及铬酸盐转化膜都有良好的耐腐蚀性,但含致癌物质,无铬转化膜如稀土转化膜、氟锆酸盐膜等低污染且耐腐蚀。稀土元素保护法通过添加金属元素提升耐腐蚀能力。有机涂层通过形成有机保护膜层达到防腐防潮效果,是铝合金防腐的常用方法。

2 铝合金喷涂技术及喷涂前处理

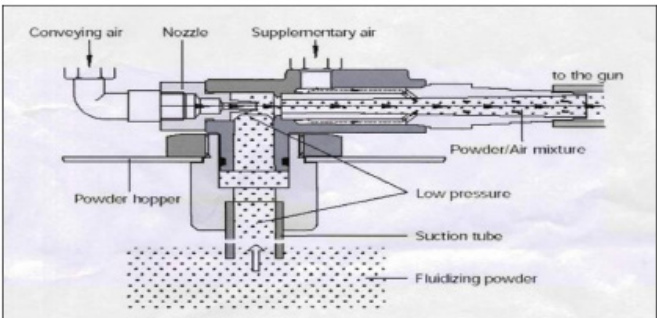

铝合金易腐蚀,腐蚀影响使用甚至报废,可能导致交通事故。喷涂是防腐蚀的重要方法,也能起到美化作用。喷涂分为粉末喷涂和油漆喷涂。粉末喷涂使用丙烯酸和聚酯树酯材料,工作原理是压缩空气产生真空,将粉末与空气混合后喷到工件表面,喷粉枪工作原理如图1 所示。油漆喷涂使用油料、树脂、颜料等原料。

图1喷粉枪工作原理

2.2 喷涂前处理

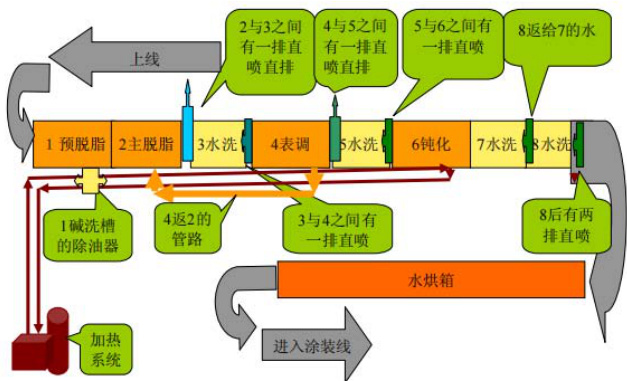

喷涂前处理目的是清洗工件表面,生成防腐蚀的络酸盐保护膜,为喷涂提供良好底层。铝合金喷涂前处理流程如图 2 所示。脱脂工序清洗表面污染物,如汗渍、切削液等。脱脂过程中可分成预脱脂和主脱脂, 预脱脂为初步清洗,主脱脂为保证效果。脱脂药液由多种成分组成,油脂与 OH- 离子发生皂化反应去除。表面活性剂在 吸附油污并脱落,其活性受温度影响。脱脂后水洗的作用是清洗表面吸附的碱液和表面活性剂,防止污染和后续清洗困难。 的是去除铝氧化层,调整基材表面为弱碱性,去除杂质金属。钝化工序主要有有铬与无铬两种,其原理为在型材表面形成致 有铬钝化使用六价铬,效果好但有毒性。无铬钝化使用氟离子、锆离子等,低污染。

图2铝合金喷涂前处理流程

3 铝合金酸蚀脱脂成分和工艺参数

稀硫酸作为氧化性很低的一种无机酸,能使铝合金发生轻微腐蚀,所需成本较低,且不会产生太多可挥发酸雾。它能溶解铝表面的氧化膜,活化铝表面。硫酸浓度低于 30% 时,铝溶解速度缓慢,损耗少;超过 30% 后,腐蚀速度加快,易过腐蚀。通常情况下硫酸浓度应控制在15% 以下。

3.2 氟化氢铵

作为在脱脂工序中起加速作用的氟离子,能快速溶解铝氧化膜,减少缺陷,使铝材表面光滑。氟化氢铵比氢氟酸稳定,对皮肤伤害小,使用安全,减轻对设备腐蚀。当氟化氢铵浓度提高时,腐蚀加速,但过高易过腐蚀,降低光泽,影响后续处理。

在脱脂液当中柠檬酸主要具有缓蚀作用,抑制铝腐蚀。作为三元有机酸,柠檬酸能吸附在铝表面,改变界面结构,增加活化能,减慢腐蚀速度,降低损耗。它还能络合金属离子,减少槽液中铝离子含量,稳定溶液,延长使用寿命。柠檬酸有助于减少铝损耗、化工材料消耗、槽液沉渣,改善操作条件。

硝酸钠作为氧化剂,对铝合金有光亮整平效果。它使铝材表面氧化,形成氧化铝钝化膜,减少或避免酸性择优浸蚀,保证型材腐蚀面有良好的平整度与光洁度。

3.5 硫酸铁

三价铁离子具有加快型材表面腐蚀速度与氧化膜脱除速度的作用,三价铁离子会在型材表面发生置换,进而产生一个微电池,放出微量氢气,将油污带出。在氧化剂作用下,可以使二价铁离子变为三价,减少积累,保持槽液稳定。

二丙二醇作为一种有机低分子增溶剂,可起到减小溶液表面张力的作用,进而增强脱脂过程中的清洗能力,并能有效改善稳定性。油脂分子结构与有机溶剂相似,可互相溶解,利用有机溶剂的溶解能力提高脱脂效果。3.7 脱脂剂

铝材表面油脂包括矿物与动植物油脂等,采用表面活性剂可以使油脂发生乳化反应。在进行酸蚀脱脂时,采用表面活性剂可以对油脂进行吸附,以此降低界面张力,减弱油脂附着力,油污在酸腐蚀作用下松动,进而分散成为小颗粒油珠,进而从金属表面脱落。在实际工作中要选择适宜的配比,这是保证除油效率的基础与关键所在,应选择多种表面活性剂复配,调整HLB 值至12\~16,以适应溶液清洗范围。复配后表面活性剂的协同效应可改善溶液表面张力、临界胶束浓度、浊点和润湿性能。喷淋酸蚀脱脂时,为防止产生大量泡沫,还需添加适量消泡剂。

氧化膜的形成速度和温度之间有直接关系,具体为随着温度的不断升高,氧化膜形成速度加快,通过升高温度可以减小油污自身黏度以及界面张力,进而增强酸液浸蚀能力,并能改善表面活性剂具有的乳化能力。若温度低于 5℃,则氧化膜的形成速度大幅减慢,可能对生产进度造成影响;而当温度达到40℃及以上时,脱脂液中的不同组分将发生挥发,严重时产生酸雾,导致酸雾大量损耗,既增加了能源消耗,又会使铝材表面产生过腐蚀。基于此,在实际的酸蚀脱脂过程中建议按照5℃\~40℃的范围进行温度控制。

若处理时间不足,则油污与自然形成的养护膜将难以彻底清除,对后续转化成膜反应的进行造成影响;而若处理时间过长,则会使铝材损耗数量增加,导致表面粗糙,还会影响生产效率。具体的处理时间和铝材主要成分、油污情况、自然形成的氧化膜的厚度以及处理所用方式与温度有关,通常控制在 1min\~5min 范围内。在确定具体处理时间的过程中应遵循油污与自然形成的养护膜彻底清除干净的基本原则进行。

3.10 试验结果与分析

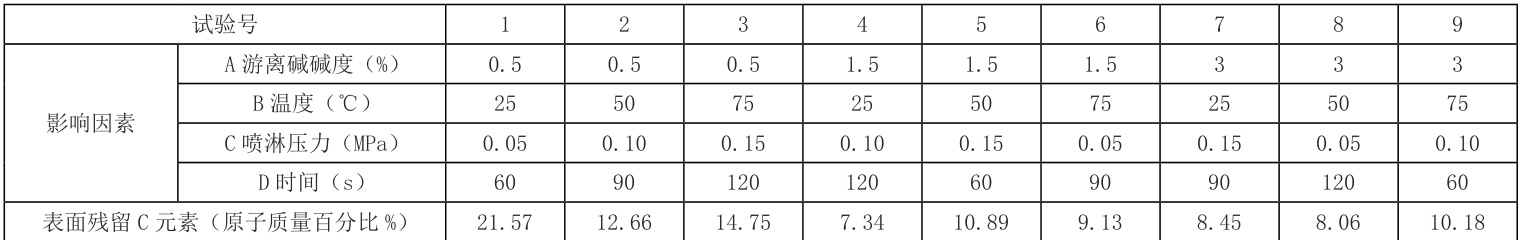

正交试验结果分析常用极差分析和方差分析。极差分析简单直观,但不精确;方差分析复杂但精确。通常结合两者提高试验精度。采用这两种方法分析铝合金喷涂前处理的正交试验结果,如表 1 所示,讨论各因素对试验指标的影响大小和主次,以及试验误差和因素影响的显著性。脱脂工序考察了 4 个因素 3 个水平,采用 L9(34)正交表。k1、k2、k3表示各因素不同水平下的表面残留 C 元素原子质量百分比平均值,R 值反映因素水平变化对表面残留C 元素原子质量百分比的影响程度。游离碱碱度影响最大,其次是时间、喷淋压力、温度。游离碱碱度水平3 最优,温度、喷淋压力、时间的最优水平分别为水平2、水平2、水平3。游离碱碱度增大使表面残留C 元素原子质量百分比减小,但 1.5 至 3 区间下降变慢。温度升高先降低后升高残留 C 元素原子质量百分比,50℃效果较好。喷淋压力增大先降低后升高残留C 元素原子质量百分比,适当压力可去除油污。时间延长使残留C 元素原子质量百分比减小,但90 至120 秒区间下降变慢。

表1脱脂工序正交试验结果(请核实这个表是否有问题)

4 铝合金酸蚀脱脂工艺应用

4.1 槽液配制

在槽中加入一半体积的自来水,缓慢搅拌加入浓硫酸至40℃,再依次加入氟化氢铵、柠檬酸等化学药品直至完全溶解,将水加到要求的体积,经搅拌达到均匀后进行酸度检测,经检测确认合格后备用。

处理完成后对铝材进行目视检查,确定是否有金属光泽、是否保持平整光亮,以及是否存在油污与氧化膜,此外,完成水洗后的水膜应连续分布,且表面彻底润湿,没有过腐蚀以及黑色挂灰等情况。

伴随铝材处理数量的大幅增加,脱脂液的实际消耗增加,且脱脂效果可能降低。针对这种实际情况,有必要对槽液进行定期分析,并根据分析结果及时对包含硫酸以及氟化氢铵在内的各类化学药品进行补充,确保各项工艺参数始终保持在要求的范围内。此外定期清除槽液表面油污,防止二次沾污。铝离子积累过多时,应更换槽液。

4.3 质量检验

酸蚀脱脂工艺主要具有以下几方面优势:1)可简化脱脂工序,减少设备的占地与投资,降低各类化工原料以及清洗用水的消耗数量;2)可在常温条件下进行,基本不需要加热,进而有良好节能效果,且不会产生可挥发酸雾,不会对环境造成太大破坏与影响;3)有很强的去污能力,养护膜脱除速度快,且缓蚀效率较高。此外,铝材损耗低,基本不会造成过腐蚀,完成处理后的型材有良好表面质量;4)溶液性能保持稳定,不会产生太多沉底物质,后续维修管理便利,一般情况下槽液能连续使用至少1 年。

5 结语

综上所述,脱脂是铝合金型材喷涂开始前的重要处理过程, 金型材的外部质量有重要作用与意义,因此必须引起相关人员的高度重视。酸蚀脱脂作为现阶段常用铝合金 降低成本、减少污染,是一种值得大范围推广应用的脱脂工艺。以上对该脱脂工艺的具 在为实际的铝合金型材喷涂前脱脂工序提供可靠技术参考。

参考文献:

[1] 江延, 徐德强, 许俊煌, 等. 脱脂液对锆化铝合金板电泳漆膜附着力的影响研究[J]. 客车技术与研究,2025,47(02):58-62.

[2] 邹恒 , 孙亿 , 陈梦熊 , 等 . 铝合金金属粉末注射成形技术研究进展 [J]. 粉末冶金技术 ,2025,43(01):20-34.

[3] 徐新颖, 李冬冬, 邓迎诚, 等. 铝合金三价铬化学氧化用无磷脱脂剂的制备及性能[J]. 电镀与涂饰,2024,43(11):88-99.

[4] 杨晋 , 黄婷 , 王志高 , 等 . 航空铝合金橡胶金属零件粘接表面处理工艺研究 [J]. 现代涂料与涂装 ,2022,25(12):43-46+50.

[5] 任浩铭 , 赵怀鹏 , 刘昌明 , 等 .6082 铝合金焊接件的氧化前处理工艺研究 [J]. 热处理技术与装备 ,2022,43(03):6-10.

[6] 严卫才 , 王帅 , 刘昌明 , 等 . 新型铝合金脱脂剂工艺试验探究 [J]. 有色金属加工 ,2021,50(03):56-58.

[7] 杜新阳 , 刘如铁 , 熊翔 . 掺杂 EBS 润滑剂的粉末冶金铝合金脱脂工艺 [J]. 矿冶 ,2020,29(01):62-67.

作者简介:鲁鹏(1983.5.20-),硕士研究生,工程师,主要从事的工作:涂装行业

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)