中热硅酸盐水泥生产工艺配方及生产控制问题分析

党庆贺

济宁任城中联水泥有限公司 272069

引言

中热硅酸盐水泥有着早强特性,能满足工程快速施工的要求,有助于缩短施工周期、提高工程进度,但中热硅酸盐水泥的生产在工艺配方和生产控制方面存在不少问题,这些问题直接影响水泥质量和性能,也会影响水利工程使用寿命和安全性。本文深入研究分析中热硅酸盐水泥生产工艺配方和生产控制问题,具有很强的现实意义。

1. 中热硅酸盐水泥生产工艺配方分析

1.1 原料选择

中热硅酸盐水泥的性能方面原料选择极为关键,石灰石需满足CaO⩾51.0% 、 MgO⩽1.5% 以确保成分稳定,硅质原料选择硅石即可,硅石 1( SiO2⩾90.0% 、 R2O⩽0.5% )和硅石 2( SiO2⩾77.0% 、 R2O⩽1.2% )二者成分存在差别,会影响硅酸率和水泥性能。铝质和铁质校正原料的选择十分关键,铁质原料可选择转炉渣,黄磷渣能作矿化剂,将 3.0%~ 4.0% 的煤矸石作为铝质原料引入能调整熟料率值、稳定窑系统热工制度,还可降低煤耗 [1]。

1.2 配料处理

在配料处理时生料组分要严格控制,配料方案要由质检人员结合采样分析与经验来优化,且 MgO 含量是重要影响因素,参考水利工程经验,大坝水泥的MgO 含量在 3.5%~ 5.0% 为宜,中热水泥的 MgO 含量也需精准控制,适配工程需求和混凝土, MgO 过高会使水泥体积缩小、影响混凝土微膨胀,而含量过低则不能充分补偿混凝土收缩[2]。

1.3 不同配方的对比分析

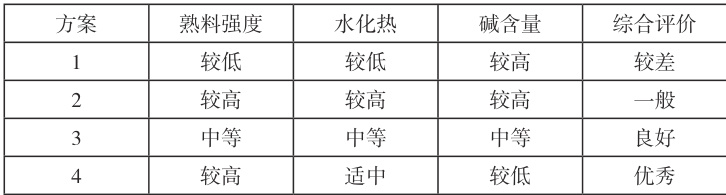

通过对比不同原料配比方案能直观知晓各因素对水泥性能的影响。某水泥厂有如下实践方案:方案1 采用石灰石、页岩、砂岩1、硫酸渣和白云石,因页岩带入高碱,致使熟料碱含量超标、C₃A 和 C₃S 下降、强度降低、料耗成本上升、水化热下降且质量欠佳;方案2 用砂岩替代页岩,强度虽提升但水化热上升,且硫酸渣的高 SO3 增加预热器结皮和结圈风险对质量有影响;方案 3 将硫酸渣换成铜矿渣并调整三率值,SO₃ 下降且结皮状况改善,可KH 值低时硅酸率下降,熟料强度和水化热均降低;方案4 在方案3 的基础上加铝矿废石并调整三率值,优化 C3A 含量,水化热良好、强度高、碱含量低且符合质量要求。不同方案下水泥性能的对比数据详见表1 :

表1 不同方案下水泥性能对比数据

表 1 显示,方案 4 在熟料强度、水化热和碱含量等方面的表现较为均衡,能满足中热硅酸盐水泥的性能要求。

2. 中热硅酸盐水泥生产控制问题分析

2.1 熟料质量控制

水泥品质由熟料质量决定,要根据煅烧数据评估窑内状况,对配料进行调整,中热水泥用的是高铁低铝配方,煅烧时其液相黏度低、烧结范围窄,容易产生细粒熟料和飞砂料,篦冷机负荷会因此增加,生产的时候得严格控制 Fe2O3 和 Al2O3 的含量,调控液相温度与黏度,保证熟料中 C3S 不超过 55.0% 、 C3A 不超过 6.0% 、f-CaO 小于 1.0% ,这样才能符合质量标准 [3]。

2.2 水泥粉磨控制

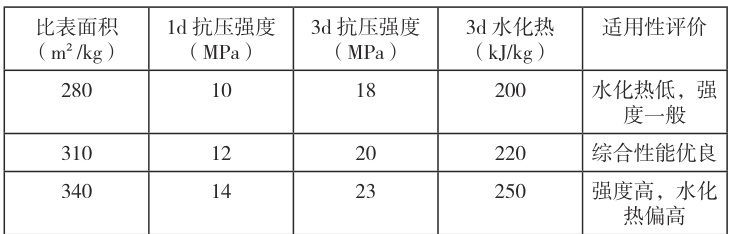

水泥性能受粉磨过程中的比表面积和细度影响,比表面积越高早期强度越高,水化热也跟着升高。实践表明,将比表面积控制在 330±10 ㎡ /kg 强度和水化热就能平衡,如果过高混凝土收缩风险也会增大,大坝还容易出现开裂,成品的比表面积要控制在 280~320m2/kg,0.045mm 筛余 8%~10% ,掺入 2.3% 标准萘系外加剂后净浆初始流动度 250mm 、1h 流动度 240mm 这样才能满足水利工程要求 [4]。水泥在不同比表面积下性能对比数据见下表2。

2.3 生产过程中的问题及解决措施

中热硅酸盐水泥生产时可能存在一些影响生产效率和产品质量的问题,以粉磨中热水泥为例,中热熟料初始温度高,中热水泥配方仅含熟料和石膏两种物料,水泥管磨出口滑履温度多次达到 75℃保护值时,磨机就会跳停,影响连续生产 [5]。如何解决这个问题?可以调整生产组织,将粉磨中热水泥的时间推迟到合格中热熟料入库 48 小时之后,以增加熟料库存时间使温度下降,并对管磨滑履油站冷却系统进行技术改造,提高冷却能力,还可增加一套滑履油站,外接冷却器和油泵,与原来的冷却系统串联起来,从而提高冷却效果,保证磨机正常运行。

3. 实验研究

3.1 实验目的

本实验旨在研究中热硅酸盐水泥性能受不同 MgO 含量影响的情况,给水泥生产工艺配方的优化提供实验依据。

3.2 实验材料

选用某水泥厂生产的中热硅酸盐水泥熟料以及用于石膏部分的符合国家标准的天然石膏,水泥中的 MgO 含量通过添加不同比例的分析纯氧化镁来调整。

3.3 实验方法

水泥样品按不同 MgO 含量( 3.0% 、 4.0% 、 5.0% 、 6.0% )来配制,每个样品中熟料和石膏比例不变,仅调整氧化镁添加量,配制好的水泥样品要进行粉磨,比表面积需控制在 310±10m2/kg ,按国家标准方法测定水泥凝结时间、抗压强度、水化热、膨胀率这些性能指标。

3.4 实验结果及分析

表2 不同比表面积下水泥性能对比数据

实验结果显示, MgO 含量增加时水泥凝结时间会稍有延长但仍处于合理范围,抗压强度方面 MgO 含量在 3.0% 到 5.0% 时,水泥 3d 和 28d 抗压强度都能符合中热硅酸盐水泥强度要求,而 MgO 含量达 6.0% 时,水泥早期强度有小幅降低,水化热方面 MgO 含量对水泥水化热影响不大,不同 MgO 含量的水泥水化热均满足中热硅酸盐水泥水化热标准。膨胀率方面 MgO 含量增加水泥膨胀率逐渐变大, MgO 含量为 5.0% 时,水泥膨胀率能较好补偿混凝土收缩,提升混凝土抗开裂能力, MgO 含量超 5.0% 时,水泥膨胀率过大,混凝土体积稳定性或许会下降。

结论:本文就中热硅酸盐水泥生产工艺配方与生产控制问题深入分析,经实验研究、不同方案对比分析后得出如下结论:中热硅酸盐水泥生产的基础在于原料的合理选择与质量严格控制,配料方案优化尤其是 MgO 含量控制可有效改善水泥性能,生产时加强熟料质量与水泥粉磨控制是保证水泥质量的关键,生产过程出问题及时采取有效解决措施能提高生产效率和产品质量。

参考文献:

[1] 焦健 . 高镁中热硅酸盐水泥生产质量控制及技术研究 [J]. 中国水泥 ,2024, (S2): 51-53.

[2] 陈国炳, 李永良, 沈永麟, 朱殊, 方玉鸿. 中热硅酸盐水泥生产工艺配方及生产控制探讨 [J]. 中国水泥 , 2023, (05): 65-67.

[3] 柳擎峰 . 中热硅酸盐水泥生产工艺配方探究 [J]. 科技展望 , 2016, 26 (23):69.

[4] 王燕, 许晓英, 蔡攀. 中热硅酸盐水泥生产工艺配方研究[J]. 水泥, 2015,(03): 5-8.

[5] 蒋杉平 . 中热硅酸盐水泥熟料及其生产方法 . 广西壮族自治区 , 广西鱼峰水泥股份有限公司 , 2014-11-26.

姓名:党庆贺;出生年月:1993.9.10 ;性别:男;籍贯:山东省济宁市;民族:汉族;研究方向:硅酸盐水泥;现有职称:无;学历:大专;单位:;所在省市:山东省济宁市;邮编:.

表 2 显示,随着比表面积增加,水泥的早期强度与水化热就都有提高,实际生产时要按工程需求,合理管控水泥的比表面积,平衡水泥强度和水化热。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)