重力坝工程大体积混凝土温控防裂综合施工技术优化与实践

吕建 刘启浩 侯雪丽 张爱香

宝应县水利建筑安装工程处 江苏省扬州市 225800

一、简介

(一)研究背景与意义

重力坝作为水利枢纽工程中的关键挡水建筑物,其安全性、稳定性和耐久性至关重要。大体积混凝土结构是重力坝的主要形式,在施工期及运行初期,由于水泥水化反应释放出大量水化热,导致混凝土内部温度急剧升高,而后随着散热缓慢降温 [1]。这种内部温升与外部环境冷却之间形成的显著内外温差,会在混凝土内部产生巨大的温度拉应力。当该拉应力超过混凝土同龄期的抗拉极限时,结构便会产生裂缝。这些裂缝,即便是表面微裂缝,也会破坏结构的整体性。因此,对大体积混凝土温度进行有效控制并防止有害裂缝的产生,始终是重力坝设计、施工与科研领域的关键技术难题。随着我国高坝大库建设的飞速发展,对温控防裂技术提出了更高、更精细的要求。对现有施工技术进行系统性的优化与实践总结,具有重大的现实意义和工程价值。

(二)温控防裂基本原理

大体积混凝土的温控防裂是一个系统工程,其基本原理可归结为“抗”与“放”的结合,核心目标是控制温度变形和缓解约束应力。裂缝成因在于温差和约束。一是“内热外冷”形成的内外温差,导致表面收缩受内部约束而开裂;二是混凝土整体降温过程中的冷缩(体积变形),受到基岩或老混凝土垫层的强大约束(外部约束),从而在断面内部产生拉应力。

防裂原理在于“抗”和“放”。“抗”:即提高混凝土材料自身的抗裂能力。包括采用低热水泥、掺加优质掺合料(如粉煤灰、矿粉)以降低水化热总量,优化配合比以提高混凝土的力学性能。“放”:即减少温度变形所带来的拉应力。包括采用预冷骨料、加冰拌合等措施降低混凝土出机口和入仓温度;在混凝土内部埋设冷却水管,通过通水冷却带走水化热,削减温升峰值;以及采取良好的表面保温保湿养护措施,减缓表面散热速度,减小内外温差[2]。

二、重力坝工程大体积混凝土温控防裂综合施工优化技术

(一)优化配合比设计,控制水化热源头

大体积混凝土的温控防裂,首重“源头控制”。其核心在于优化混凝土的胶凝材料体系,从根本上降低水化热的总释放量和放热速率。本环节主要从以下三个方面进行优化。

1. 选用低热水泥,优化胶凝材料体系

传统硅酸盐水泥水化热较高,导致混凝土温升过快。对此,优先选用中热或低热硅酸盐水泥(如 P·MH42.5)。此类水泥通过调整矿物成分(如降低 C3A 和 C3S 含量,提高 C2S 含量),显著降低了水化热,从源头上减少了热量的产生。同时,在满足设计强度要求的前提下,降低胶凝材料总量,避免“热量过剩”问题。

2. 掺加优质掺合料,减少水泥用量

大量实践证明,采用大掺量掺合料技术是温控配合比设计的核心手段。粉煤灰:优选Ⅰ级或Ⅱ级优质粉煤灰。其“形态效应”、“活性效应”和“微集料效应”不仅能等量或超量替代部分水泥(掺量可达 20%-35% ),大幅降低水化热和绝热温升,还能改善混凝土和易性,提高后期强度和耐久性。矿粉:选用 S95 级及以上粒化高炉矿渣粉。矿粉的水化反应慢于水泥,能有效降低早期水化热峰值,使温升过程趋于平缓,有利于散热。其与粉煤灰复配使用,可形成优势互补,构建低热、高耐久性的胶凝体系。

3. 采用高效减水剂,降低用水量

采用高性能聚羧酸减水剂,可在极低的掺量下实现高减水率(通常525% )。这使得在保证工作性的前提下,进一步降低用水量和胶凝材料用量,从而间接降低了水化热。

通过材料的科学复配,形成一种水化热低、放热平缓、收缩小、抗裂性能优良的混凝土,为后续的温控措施减轻负担。

(二)改进浇筑冷却工艺,强化过程控制

在优化混凝土材料的基础上,精细化的施工过程控制是实现有效温控的关键。1. 智能通水冷却,精准调控温度

传统冷却水管通水多采用“一刀切”的固定流量和时长模式,控温效果粗放,易造成资源浪费。优化后采用智能通水冷却系统。该系统由埋设于混凝土内的温度传感器网络、通水管道上的电动调节阀和流量计、以及中央智能控制单元组成。系统运行原理是控制单元实时采集各测点的混凝土温度数据,与预先设定的目标冷却曲线进行比对。通过算法自动决策,动态调节各回路冷却水的流量、水温和通水时长。智能系统实现了“按需冷却”,在升温期加大冷却力度削减峰值,在降温期放缓冷却速度避免温度梯度陡增,使混凝土内部温度平稳、均匀地下降。

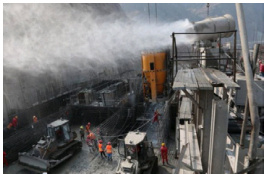

图1 智能通水冷却系统工作中

2. 优化分层分块浇筑,合理设置间歇期

浇筑规划是控制基础温差和约束应力的宏观手段。一方面,根据坝体结构特点、混凝土热力学参数及季节气候,通过温度场仿真计算,科学确定合理的浇筑层厚度(如1.5m、 2.0m )。另一方面,严格控制上下两层混凝土的浇筑间隔时间(通常为 5-7 天)。此举旨在确保下层混凝土的水化热已大部分释放。

3. 完善表面保温保湿,减少内外温差

在混凝土收面后,立即覆盖保温性能优良的材料,如聚乙烯泡沫塑料板、复合聚苯乙烯保温被等。其核心作用是减缓混凝土表面的散热速度,将内外温差严格控制在设计规范允许的范围内(通常不大于 20% )。

(三)引入智能监控技术,实现动态调控现代信息技术的发展为传统温控工艺赋予了新的生命

1. 布设温度传感器网络

根据坝块尺寸、冷却水管布置及仿真计算结果,在混凝土内部关键部位(如中心温度最高点、靠近基岩的强约束区、冷却水管附近等)分层、分区域预埋数字温度传感器。传感器与自动化采集系统相连,能够 7×24 小时不间断地采集混凝土的温度数据。采用无线传输技术,将数据实时上传至中央数据库,为后续分析提供坚实的数据支撑。

2. 建立温度场仿真模型

根据实际的混凝土配合比、热学参数和边界条件,建立符合工程实际的有限元仿真模型。利用前期实测数据对模型参数进行反演分析与校正,不断提高模型的预测精度。利用校正后的模型,输入未来的冷却通水计划和气象条件,即可超前预测未来几天内混凝土温度场和应力场的发展趋势。系统自动判断是否存在超温风险或温差过大的趋势,并及时向管理人员发出预警。

3. 应用监测数据

将实时温度数据与预测结果作为智能通水系统的输入参数,动态调整各冷却回路的通水流量和水温。监测数据可用于验证和优化后续坝块的浇筑计划、分层厚度和间歇期。例如,若发现某区域温升速率高于预期,可及时调整该区域后续混凝土的配合比或冷却策略。所有温度数据、调控指令和模型计算结果均自动记录并归档,形成宝贵的“数字孪生”档案。

三、重力坝工程大体积混凝土温控防裂综合施工技术实践应用

(一)工程实例概况

以我国西南地区某大型水利枢纽的混凝土重力坝工程为例进行说明。该工程具有典型的大体积混凝土温控防裂需求。工程重力坝最大坝高115m,坝顶长度 420m⨀ 。大坝共分为 25 个坝段,典型坝段宽度为 20m 。工程混凝土浇筑总量约 180 万 mo3 工程地处亚热带季风气候区,年平均气温较高,昼夜温差大,日照强烈,这对混凝土表面保温保湿提出了严峻挑战。坝基为花岗岩,岩体完整坚硬,对坝体混凝土收缩形成强大约束。

部分坝体区域设计强度等级高(如C30),相应胶凝材料用量较大,水化热控制难度高。工期紧张,需进行大规模、高强度连续浇筑,对冷却系统的可靠性和效率要求极高。高温、多雨、大温差等不利气候因素叠加,极易诱发温度裂缝。

(二)综合技术方案应用与效果

1. 技术实施流程与参数

材料源头控制:采用 P·MH42.5 中热水泥,并复掺 25% Ⅰ级粉煤灰和20%S95 级矿粉,将单位水泥用量成功控制在 180kg/m3 以下。使用聚羧酸高效减水剂,将水胶比降至0.42。

智能通水冷却:在每个浇筑层内均布设 HDPE 冷却水管,间距1.0m×1.5m⨀ 。接入智能通水系统,通水流量根据实时反馈动态调整在 1.2-1.8m³/h 范围内。

精细施工管理:浇筑层厚严格控制在 1.5m ,层间间歇期设置为6-7 天。混凝土收面后立即覆盖 2cm 厚的聚乙烯泡沫保温板,并持续进行洒水保湿养护,养护时间不少于28 天。

全过程智能监控:在每个坝段中心、距表面 50cm 等关键点位预埋温度传感器,共计布设超过 800 个测点。数据每 10 分钟采集一次并传输至监控中心,与有限元仿真系统进行联动,实现预测预警。

2. 监测数据与效果分析

监测数据显示,混凝土内部最高温升普遍控制在 32-35°C ,峰值出现在浇筑后 3-4 天。内外温差成功控制在 18℃以内,最大降温速率控制在 0.8-1.0% /d,各项指标均优于设计控制标准。仿真计算结果表明,在降温过程中,混凝土内部的最大主拉应力均低于同龄期混凝土的抗拉强度,安全系数满足要求。

(三)经验总结与效益分析

温控防裂的成功并非依赖单一技术,而是材料、工艺、监控三者深度融合、协同作用的结果。智能监控系统是连接和优化所有技术环节的“大脑”。温控工作必须从配合比设计开始,贯穿混凝土拌合、运输、浇筑、冷却、养护的全过程,任何一个环节的疏忽都可能导致前功尽弃。

结束语

综上所述,重力坝大体积混凝土的温控防裂是一个系统工程。通过优化配合比设计,控制水化热源头;改进浇筑冷却工艺,强化过程控制;引入智能监控技术,实现动态调控等,有助于优化混凝土温控防裂综合施工技术。实践落实时,应该根据工程项目的具体特点,选择最佳施工方案,并不断优化技术,将温控防裂目标落到实处。

参考文献

[1] 李柯 . 重力坝大体积混凝土温控防裂施工技术研究 [J]. 水泥 ,2025,(07):140-142.

[2] 杨修 . 大体积混凝土在大坝施工中的温控与防裂技术研究 [J]. 中国水能及电气化 ,2025,(02):19-23+28.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)