铌钨合金材料分析及在切削加工方面的研究

刘海洋 席风雷 徐显斌

西安航天发动机有限公司

引言

随着高端制造业持续发展,对于先进结构材料的需求持续攀升,传统合金在高温、高应力以及强腐蚀环境下,渐渐难以契合应用要求,铌钨合金因同时有铌良好的延展性以及钨的高熔点特性,成为拥有高温强度与抗氧化能力的典型范例,它的应用范围包含燃气轮机叶片、航天推进器喷嘴、核能反应堆构件以及高负荷模具等。铌钨合金在机械加工期间遭遇诸多难题,它高硬度、强耐磨性以及低热导率致使切削力大、切削温度高、刀具磨损严重,对加工效率与工件表面质量产生影响,研究铌钨合金的组织特性与切削加工机理,并给出工艺优化策略,对推动该材料的工程化应用意义重大。

1 铌钨合金材料特性分析

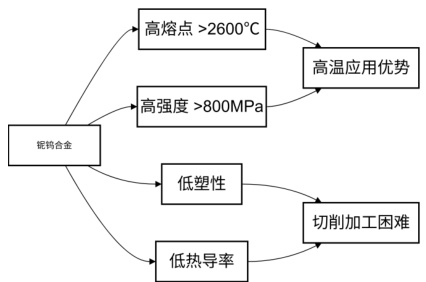

铌钨合金以及一个很突出的特性,那就是它有优异的热物理性能。这种合金的熔点普遍都超过了2600℃,这使得它在极端高温的环境当中,依然可维持稳定的结构完整性以及承载能力,并且该合金有着中等程度的热膨胀系数以及较低的热导率[1]。虽说这可在高温状态下保持尺寸的稳定性,不过也造成了切削加工时严重的热量积聚情况。当刀具和工件的界面出现剧烈摩擦的时候,热量没办法快速地传导扩散,使得切削温度急剧升高,局部地方可超过800℃,在高温环境下,这会加快刀具的扩散磨损以及氧化磨损,还容易引发切削刃塌陷,大幅缩短刀具的使用寿命,说铌钨合金的热物理特性,一方面是它作为高温结构材料的关键保障,另一方面也成了限制其切削加工性能的关键因素。研究怎样凭借工艺优化、冷却方式改进以及刀具等方面来解决相关问题,总之铌钨合金的高熔点和高强度让它拥有高温应用的优势,然而其低塑性和低热导率却致使切削加工变得险阻。

图1 铌钨合金性能与加工性的关系示意图2 铌钨合金的切削加工特性

2.1 切削力与热效应特征

铌钨合金在切削进程中呈现出较大的切削阻力,究其根本是因为材料硬度较大、塑性较差以及热导率较低[2]。在切削时,刀具与工件之间的接触应力会集中,致使切削力一般高于传统结构钢和钛合金,加工稳定性较大降低,切削力过大会造成机床主轴与刀具系统处于高负荷运行状态,还会增加刀具切削刃崩裂的风险。在这个过程中,切削热的集中效应较为明显,鉴于铌钨合金的热导率较低,切削产生的热量难以迅速扩散,大部分热量聚集在切削区以及刀具与工件的界面处,致使局部温度迅速升高到800℃甚至更高,这种高温状况会加快刀具材料中硬质相的软化或者扩散,引发刀具表面元素迁移,最终呈现出扩散磨损与氧化磨损同时存在的特征。由此可知,切削力与热效应的耦合作用是铌钨合金难加工性的核心表现之一,也是后续工艺优化要重点处理的问题。

2.2 刀具磨损与工件表面质量

铌钨合金加工时刀具磨损机理复杂且变化快,常见磨损形式有黏结磨损、扩散磨损、氧化磨损以及机械剥落,其中黏结磨损主要出现在切削初期,因切屑和刀具间高压摩擦,材料出现微观焊接与剥离,形成月牙洼,随着切削温度不断升高,扩散磨损逐渐占据主导,刀具里的钴、钛等元素向工件表面迁移,致使刀具硬度降低,切削刃失效加快。同时高温氧化反应让刀具前刀面磨损加剧且切削刃圆角增大,大幅缩短刀具寿命,铌钨合金工件切削时也容易出现表面缺陷,因切削力过大以及材料脆性特点,工件表面常出现裂纹、毛刺和剥落现象,残余拉应力积累让表层结构更脆弱,甚至引发微裂纹扩展,表面硬化层存在虽在一定程度上提升了耐磨性,却降低了表面完整性和后续使用可靠性。从刀具磨损与表面质量方面看,铌钨合金切削加工影响刀具经济寿命,还直接决定工件在高温、高载环境下服役表现,此问题要在后续工艺优化和刀具选择中重点关注。

3 切削加工工艺优化

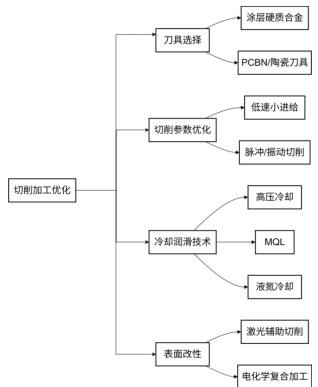

为了能更加直观地呈现铌钨合金切削加工优化的主要方向,此次研究构建了像图2 所展示的那样的优化路径框架,该框架包含刀具选择、切削参数优化、冷却润滑技术以及表面改性这四个方面,形成了一套较为系统的技术路线。

图2 铌钨合金切削加工优化路径示意图3.1 刀具选择与切削参数控制

铌钨合金有硬度高、热导率低的特性,在此情况下刀具材料与结构的合理选择成为切削工艺优化的首要步骤,研究显示涂层硬质合金刀具在中低速切削时能保持较长使用寿命,像TiAlN、AlCrN这类涂层可有效降低摩擦系数并阻挡高温扩散,对于精度要求更高、加工条件更苛刻的情况,聚晶立方氮化硼和陶瓷刀具凭借硬度高、耐热性强的特点,表现出良好适应性。刀具几何参数的优化也很关键,比如采用小前角或负前角设计可降低切削刃崩裂概率,多刃结构可分散切削力,减轻单刃负荷,在切削参数方面,降低切削深度和进给量、控制中低切削速度是降低切削热与刀具磨损的有效办法,近年来脉冲切削与高频振动切削作为新型参数控制方式,能借助间歇性切削过程减少刀具与工件接触时间,降低切削热积聚和切削力峰值,为加工稳定性提供保障。

3.2 冷却润滑与辅助加工技术

冷却与润滑措施于铌钨合金切削进程里有着极为关键的作用,传统冷却液鉴于冷却效率存在局限,很难减轻高温集中状况,研究者想出了多种新型冷却与润滑办法,像高压冷却可提升切削区热量排出的效率,液氮冷却借助低温环境来减缓刀具软化以及磨损,微量润滑也就是 MOL 技术借助雾化油雾喷射减少摩擦热,还兼顾环境友好特性,已然成为绿色制造的关键方式。在辅助加工层面,激光辅助切削可凭借局部加热改进材料的塑性变形能力,降低切削力,超声振动切削利用高频振动破坏切削区粘结状态,提高表面质量与加工效率,更为前沿的电化学复合加工、电火花加工等非传统工艺,可有效避开传统切削过程中的高温磨损问题,成为加工铌钨合金的关键补充途径[3]。

结论

本文从材料性能、切削特性与工艺优化三个维度,对铌钨合金的加工难题进行了系统研究。研究认为,铌钨合金因其高强度与低热导性,在切削过程中表现出显著的刀具磨损与加工难度,但通过合理选择刀具材料、优化切削参数、应用先进冷却润滑与辅助加工技术,可以有效改善加工效率与表面质量。相信随着智能制造与绿色加工理念的发展,铌钨合金的切削加工将朝向高效化、智能化与可持续化方向迈进。

参考文献

[1] 胡庆宽 , 谢茂阳 , 付建建 , 等 . Nb521 铌钨合金材料紧固件制造工艺 [J]. 金属加工(冷加工),2023(2):36-39.

[2] 夏明星 , 蔡小梅 , 刘辉 , 等 . 晶粒尺寸对铌钨合金力学性能的影响 [J]. 中国钨业 ,2024,39(1):42-45.

[3] 李玉龙 , 许飞 , 马存强 , 等 . 异种厚度 Nb521 铌钨合金激光焊接工艺 [J]. 焊接 ,2022(9):55-59.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)