桥式起重机端梁联接螺栓的受力分析

陈福泉

上海逐路智能科技发展有限公司 上海 201799

前言

在起重机的生产施工过程中,往往遇到一些比较棘手的干涉问题,按正常思路方法要付出很大的成本,且严重影响项目进度。这时需要采取巧妙的省时省事的办法,通过设计计算,在保证产品满足设计规范和安全规范的前提下,将损失降低到最小。

对于桥式起重机,端梁联接螺栓的受力情况就是这样一个典型的干涉问题。端梁作为起重机的重要承重部件,其联接螺栓的强度和稳定性直接关系到起重机的整体安全性和使用寿命。然而,在实际设计和生产过程中,由于各种因素的限制,端梁联接螺栓往往会出现受力不均、强度不足等问题,导致起重机在使用过程中出现安全隐患。因此,对桥式起重机端梁联接螺栓进行受力分析,找出其受力特点和规律,提出合理的解决方案,对于提高起重机的安全性和可靠性具有重要意义。

本文旨在通过对双梁桥式起重机端梁及其联接螺栓的详细受力分析,深入探讨这一问题,并提出一种既经济又高效的解决方法。通过对端梁在不同工况下的受力情况进行模拟和分析,我们可以计算出端梁及其联接螺栓所承受的最大压力,并据此评估其强度是否满足设计规范和安全要求。在此基础上,我们将进一步探讨如何通过设计优化和材料选择等手段,提高端梁联接螺栓的强度和稳定性,从而有效解决干涉问题,降低生产成本,提高项目进度。本研究不仅具有理论价值,更对实际生产具有重要的指导意义,有助于推动桥式起重机设计和制造技术的进一步发展。

1 问题的提出

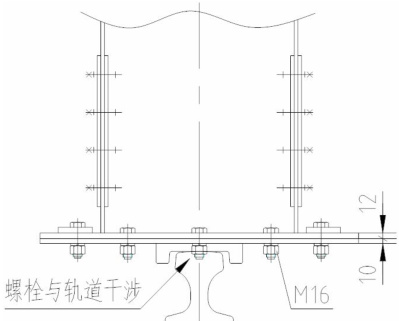

桥式起重机属于特种起重设备,广泛应用于冶金、矿山、铁路、港口、水利、电力、建设等行业,对我国国民经济的建设与发展起到了重要的作用。为便于运输,双梁桥式起重机的端梁往往被截成几段,运输至总装现场后再用螺栓将分段的端梁联接起来。相比焊接式端梁,螺栓头占用一定的空间,往往会由于设计疏忽而与轨道基础等设备发生干涉。导致起重机无法正常运行,甚至无法安装。因此,如何合理设计端梁联接螺栓,避免干涉问题,成为提升桥式起重机通过性和紧凑性的关键所在。传统的解决方法往往依赖于经验设计,缺乏系统的受力分析,难以确保解决方案的有效性和经济性。如图 1 所示,某电磁挂梁桥式起重机的端梁联接螺栓与轨道干涉,处理这一问题方法至少有:①将螺栓反向安装,使螺栓端头朝下,②将车轮直径适当加大,使整个端梁抬高,③拆除与轨道干涉的一排螺栓,再将其插装在其余四排螺栓中,或将剩余螺栓直径加大, ④ 直接拆除干涉的螺栓,不做任何加强。

图1 干涉位置

由于轨道与端梁下翼板间隙过小,即使将螺栓反穿也不理想,车轮在许用磨损量内正常磨损后还将与轨道干涉,况且轨道上方的这些螺栓在安装、拆卸时都不方便。而增大车轮直径,使整个端梁抬高,虽对运行速度的影响不大,但处理起来代价太高,也最费时。上述第③种方法虽然简单明了,代价也不高,但桥架总装后处于高空时,对施工有一定的难度。故应首先考虑能否直接取消干涉的螺栓,并仔细分析端梁的受力情况,准确计算剩余联接螺栓的承载能力。

2 工况分析

该电磁挂梁桥式起重机位于厂房内,用于车间内钢坯的吊运及设备检修作业。虽然不受风雪载荷,但仍然有其它偶然载荷的影响,故仍应按 B 类载荷组合进行强度校核。对于起重机端梁,在垂直平面内,端梁主要承受主梁支反力的作用;而在水平面内,则受到小车起制动水平惯性力和大车偏斜运行侧向力的作用。故可分两种工况进行计算并比较。第 I 种工况为小车运行至跨端极限位置满载下降制动,同时小车运行制动;第 II 种工况为小车运行至跨端极限位置满载下降制动,同时大车偏斜运行。

3 不同工况下端梁受力分析

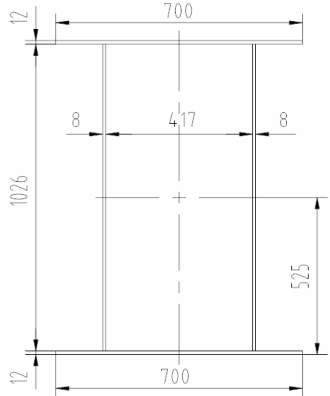

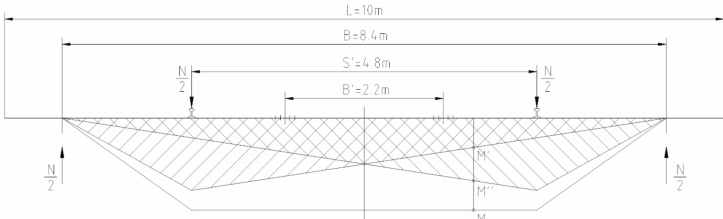

该电磁挂梁桥式起重机的额定起重量Q=15t,额定起升速度V=20m/min,跨度S=33.5m,工作级别为 A7 。其端梁截面几何尺寸如图 2 所示。可知其截面形心高度 h=525mm ,上、下翼板对形心的惯性矩IFP=2262733200mm4,左、右腹板对形心的惯性矩 Iwp=720030384mm4 ,截面总惯性矩 I=5965527168mm4。

图2 端梁截面

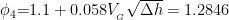

该起重机的其它设计参数值为:桥架(不含端梁)重量 GB=60t ,小车重量 Gr=28t ,端梁自重 GE=3.6t ,端梁总长 L=10m ,大车基距 scriptstyleB=8.4m ,小车轨距 S′=4.8m ,端梁上两处联接法兰的中心距离 B′=2.2m ,小车位于跨端极限位置 ST=30m. ,小车运行速度VT=50m/min,小车制动时间t 通常为4~6s,取t=5s,大车运行速度 VG=135m/min ,大车轮压P=440kN,大车轨道高低差 Δh=2mm 。

根据以上参数可以得出:

①端梁线重  GE =0.36t/m

GE =0.36t/m

②端梁自重产生的最大弯矩M 0= 12 qL'(L L') =28982520N·mm(其中 L' B B'2

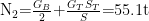

③额定起重量施加给一根端梁的最大压力  =13.4t

=13.4t

④桥架和小车施加给一根端梁的最大压力

⑤端梁承受的最大总压力 N=N1+N2=68.5tN B S'

⑥N1 给端梁联接处产生的弯矩M1 =118477612N·mm2 2

⑦N2给端梁联接处产生的弯矩

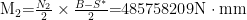

注:虽然压力N 沿双主梁产生两个分力作用在端梁上,但由于双主梁和端梁都是沿桥架中心线对称布置的,故压力N 对位于小车轨距S’之间的端梁产生的弯矩是相等的,即 M′+M′=M ,如图3 所示:

图3 端梁弯矩图

根据起重机设计规范求出如下载荷系数:

①起升冲击自重振动载荷系数 Φ1=1+α=1.1

② 起升动载系数 Φ2=Φ2min+β2Vq=1.2227 (电磁吊起升状态级别按 HC4,故取 Φ2min=1.2 , β2=0.68 ,其起升驱动型式及操作方式按H3,故取 Vq=Vmin=0.1V )

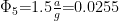

③ 运行冲击系数

④小车起制动惯性载荷系数  ,其中:

,其中:  注:为安全起见,突然卸载时,起升载荷的减载振动不考虑,即取 Φ3=1.0

注:为安全起见,突然卸载时,起升载荷的减载振动不考虑,即取 Φ3=1.0

前面已经提到,端梁强度校核必需比较两种工况,第I 种工况为小车运行至跨端极限位置满载下降制动,同时小车运行制动;第II 种工况为小车运行至跨端极限位置满载下降制动,同时大车偏斜运行。

在第I 种工况下:

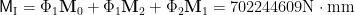

端梁所承受的最大弯矩  小车起制动产生的惯性力 Pt=Φ5*(Q+GT)=10750N

小车起制动产生的惯性力 Pt=Φ5*(Q+GT)=10750N

在第II 种工况下

端梁所承受的最大弯矩 MII=Φ4M0+Φ4M2+Φ2M1=795761243N⋅mm

大车偏斜运行产生的侧向力  ,(式中:水平侧向载荷系数λ的取值可查起重机设计规范,此处取 λ=0.1 , ΣP =P=440KN)

,(式中:水平侧向载荷系数λ的取值可查起重机设计规范,此处取 λ=0.1 , ΣP =P=440KN)

比较上述两种工况,可知第II 种工况下的载荷组合最大,故应按第II 种工况校核端梁及螺栓的强度

4 螺栓强度计算

因干涉的螺栓是端梁下翼板的联接螺栓,故只要计算下翼板所受的拉力,该拉力即是螺栓所受的剪力F,是由弯矩产生的拉力F1、车轮摩擦阻力产生的拉力 F2 、大车偏斜运行侧向力产生的拉力F3三种力合成的。

翼板所受弯矩 MFP 产生的拉力 F1 是应力与面积的乘积,也可看成弯矩除以力臂的商值,即: =574921N,其中 MFP= M I FP =301833406N·mmI

=574921N,其中 MFP= M I FP =301833406N·mmI

车轮摩擦阻力产生的拉力  =50353N,(式中:静摩擦系数ω=0.15)

=50353N,(式中:静摩擦系数ω=0.15)

大车偏斜运行侧向力产生的拉力  故螺栓所受剪力 F=F1+F2+F3= =632714N

故螺栓所受剪力 F=F1+F2+F3= =632714N

5 结束语

经过全面的受力分析和计算,完全可以取消与轨道干涉的螺栓。在处理现场问题的时候,采用强度等效的方法固然可行,但如果仔细核算,往往可以事半功倍,而且提高了经济效益,因为有些产品在设计时留有很大的余量。该电磁挂梁桥式起重机与轨道干涉的螺栓拆除后,运行良好,可见准确的分析和计算可以为现场解决问题提供有力支撑。

此外,本次分析也为我们提供了一个宝贵的经验,即在处理类似问题时,不应仅仅满足于传统的解决方案,而应积极探索新的方法和技术,以达到更优的效果。未来,在面对类似工况时,我们可以更加自信地运用这种强度等效的方法进行分析和计算,为企业的技术创新和效益提升贡献更多的力量。

参考文献

[1]全国起重机械标准化委员会.GB/T3811-2008 起重机设计规范[S].北京:中国标准出版社,2008.

[2]全国起重机械标准化委员会.GB6067.1-2010 起重机械安全规程第1 部分:总则[S].北京:中国标准出版社,2010.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)