焊装异形金属小零件的低成本自动化

陈永智 宋胜溥 杨殿奎 胡渊

一汽- 大众汽车有限公司成都分公司 四川成都 510100

引言

随着我国经济社会不断进步,汽车产业在蓬勃发展的同时,竞争也日益加剧。不断提升自动化水平,减少操作人员,提高劳动生产率,是各整车制造企业保持竞争优势的重要手段。在焊装生产工艺环节,针对现场各种人工上件岗位,尤其异形金属小零件的岗位,研究如何通过低成本自动化,实现减员增效,成为值得相关人员钻研的课题。

目前,焊装车间内异形金属小零件的上件作业仍大量依赖人工操作,工人需在重复的取件、定位、放置流程中保持高度专注,不仅劳动强度大、生产效率受限于人工操作速度,还存在因人为操作误差导致的零件定位精度不足、焊接质量不稳定等问题。尤其当零件结构复杂、尺寸较小或存在锋利边缘时,人工上件还可能增加操作人员的安全风险。传统自动化方案如工业机器人抓取虽能解决上述问题,但高昂的设备采购成本、复杂的编程调试过程以及对操作人员技能的高要求,使其在多品种、小批量生产场景下的经济性难以满足企业降本增效的实际需求。因此,探索一种适配异形金属小零件特性、兼顾自动化效率与成本控制的上件方案,对推动焊装车间柔性化生产、优化资源配置具有重要的现实意义。

1 异形金属小零件上件现状

在焊装生产工艺中,异形金属零件上件一般是通过人工上件,再由机器人抓持器搬运;或者先将零件码放在高精度料架(一般为±0.2mm)上,再由机器人抓持器搬运实施后续工艺过程。由于常规机器人抓持器不论采用夹紧器还是真空吸盘,都对被抓零件尺寸和形状有基本要求,一般要有宽度 10mm 以上的法兰边或者长宽不低于30*30mm 吸附平面,有一定应用局限性。当抓取的异形金属零件较小,不满足上述尺寸要求时,在抓手侧,只能通过磁力吸盘吸附转运;而在上件侧,如要实现零件自动抓取,受空间限制,相关高精度料架也需要做改良才能实现,目前主要有两种方法。

1.1 转盘式上件

转盘式上件,通过制作转盘及分度进给机构,类似左轮手枪的弹夹一样,转盘每次转到固定位置后停稳,机器人抓持器再去同一个位置抓件。这种方式上件周期长,效率改善不明显,且对现场空间要求大,会造成很多干涉区,影响节拍平衡和工艺布局。转盘分度进给机构的加入,也增大了投资成本和后续维护成本。

其核心结构通常由驱动单元、定位锁紧组件及零件容置槽构成,驱动单元多采用伺服电机或气动分度盘,通过齿轮或同步带传动实现转盘的间歇转动,定位锁紧组件则依赖光电传感器与机械挡块的配合,确保每次停位精度控制在 ±0.1mm 范围内,以满足机器人抓取的重复定位需求。零件容置槽的设计需根据具体异形零件的几何特征进行仿形加工,内壁通常镶嵌弹性橡胶垫层以避免零件表面划伤,但这也导致零件取放时易产生粘连现象,需要额外增加吹气或振动辅助分离装置,进一步增加了系统的复杂性。此外,对于重量超过500g 的异形零件,转盘高速转动时产生的离心力可能导致零件移位,因此需在容置槽边缘设置可拆卸式限位挡板,这不仅增加了换型调整的工作量,也限制了该方案对多品种小批量生产场景的适应性。在实际应用中,某汽车零部件企业曾尝试将转盘式上件应用于不规则五金冲压件的焊接产线,结果显示其设备综合效率(OEE)仅达到 65% ,主要时间损失源于转盘分度等待(占总停机时间的 32% )和零件姿态校准(占 28% ),最终因无法满足客户订单的柔性交付要求而逐步被其他方案替代。

1.2 阵列式上件

阵列式上件,通过布局排列,对每个零件存放位置,均需要做一套定位装置及检测装置;同时对每个零件抓取位置,要分别进行机器人轨迹编程。使用时需要人工逐个布满后再交给机器人抓取。这种方案需要占用较大的工位面积,且编程工作量大,抓件一致性难以保证。后期一旦抓手变形导致轨迹偏,每个零件位置都需要重新编一遍,停台时间较长。

在多品种切换场景下,阵列式上件的局限性更为突出。当产线需要更换加工零件型号时,不仅需要重新设计并更换所有定位装置与检测装置的物理结构,还需对机器人针对新零件的每个抓取点进行重新示教编程,这一过程往往需要专业技术人员花费数小时甚至数天完成,严重影响了产线的响应速度。此外,人工逐个布放零件的方式不仅劳动强度大,还容易因操作失误导致零件摆放位置偏差,进而引发机器人抓取失败或零件损坏,尤其在零件外形复杂、尺寸较小的情况下,人工布放的效率和准确性会进一步下降。某精密仪器制造企业的实践表明,采用阵列式上件方案的异形金属小零件焊接单元,在每月进行 3次以上品种切换时,其换型调整时间占总生产时间的比例高达 25% ,显著降低了设备的有效作业时间。同时,由于每个零件的抓取轨迹独立编程,系统的维护成本也相应增加,一旦发生程序数据丢失或错误,恢复难度较大,对生产连续性构成潜在威胁。

1.3 两种方案优缺点比较

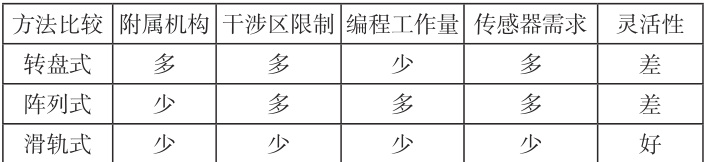

转盘式和阵列式优缺点如表 1 所示,两种方法都不能很好解决现场问题,并且投入的资源和精力也和低成本自动化的初衷背离,有必要转化思维,研究一种精益方法。

表1 几种自动上件法对比

2 异形金属小零件低成本自动化方案原理设计

分析异形金属小零件的结构特点,借鉴仿形机床的思路,并规避之前转盘式和阵列式的不足,设计出滑轨式上件法 ( 以下简称滑轨式 )来解决这类零件的低成本自动化上件问题,其特点如表1 所示。

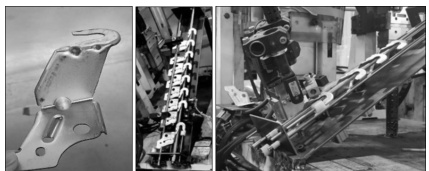

滑轨式上件

从左至右:异形零件图、排列进给图、定位抓取图

根据该思路,在一汽 - 大众成都工厂焊装车间,选择某车型前纵梁的异形金属小零件人工上件工位,做实验论证,导向杆组件既要确保零件的有序下落,又要避免和导向杆自身卡滞,经过实践,总结出滑轨式上件需要遵循“2+1+N”原则:

“2”:在导轨组件截面方向,必须要有 2 根导向杆分布在零件下方重心的两侧,用来承受零件重力和提供基础导向。

“1”:在零件上方布置1 根不承受重力的导向杆,与零件 0.5-1mm 距离,提供辅助导向,约束自由端的晃动。

“N”:其余 ΔN 根导向杆,根据需求布置,与零件保持 1-2mm 距离,提供机械限位,防止零件在滑落时因偏转而发生叠件。

以上要求需要结合不同零件特点,在现场调试时积累优化,以达到满意效果。

3 设计可行性计算与校核

本方案主要需要校核三个因素,其分别是:抓持器侧,磁力吸盘能承受的最大切向加速度 amax ;滑轨侧,导向杆材料承受的最大应力 p0 ;滑轨侧,导向杆的自锁角度 θ 。

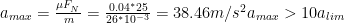

3.1 磁力吸盘切向加速度 amax

常见磁力吸盘最小吸附力 为 25N[2] ,现场金属零件重量 为26g,吸盘 ( 聚四氟乙烯 ) 与碳钢静摩擦因素 μ 为 0.04,现场机器人加速度限制 alim=3.5m/s2, 。计算得吸盘可承受最大切向加速度为:

吸盘所带零件加速度承受能力远超机器人加速度极限,不会被甩飞,符合要求。

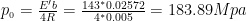

3.2 滑轨侧导向杆的接触应力 p0

零件与滑轨导向杆为线接触,符合 Hertz 接触理论,查阅摩擦学原理[3] 相关公式计算,导杆所受最大接触应力 p0 为:

式中, E′ 是当量弹性模量( Gpa ); b 是接触区半宽(m); R 是当量曲率半径(m)。

式中R1 和R2 分别为零件、导向杆曲率半径( R2=5mm ), W 为施加载荷( 为简化计算等效到一根导向杆上取 W=0.26N ), ΩL 为工件和导向杆接触长度 ( 取 L=35mm ), μi 和 μ2 分别为工件、导向杆泊松比 ( 均为碳钢,取 0.26),由于零件本身存在尺寸波动可能,圆柱 E1 和E2 分别是工件、导向杆弹性模量( 均为碳钢,取 200Gpa) ,带入相关公式计算可得:

导向杆45# 钢屈服强度 σb=355Mpap⋅0<σb ,不会造成导向杆塑性变形,符合使用要求。

3.3 导向杆的自锁角度 θ

工件沿导向杆方向的分力,需要大于导向杆摩擦力,确保自由往下滑,因此有

式中 θ 为导向杆在水平方向倾角, μ⋅N 为工件、导向杆静摩擦因素(均为碳钢,取 0.74),带后计算得到

tanθ>36.50∘

即安装使用时,导向杆的水平倾角需大于 36.50∘ 金属零件才能可靠滑落。

4 现场实践效果及数据评价

采用本滑轨式方案设计的低成本自动化上件机构,在一汽 - 大众成都工厂焊装某车型前纵梁试点和跟踪使用,从 2022 年 1 月到 2025年 7 月底,连续生产 3 年 6 个月,累计产量超过 100 万台,仅在跟踪初期中途微调过一次圆柱导轨,后续 3 年均稳定无故障运行至今,近期现场检查,设备状态及工作表现亦良好,导轨光洁无磨损。

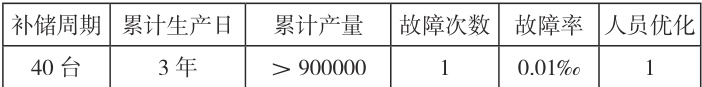

该上件口由专原来的专人上件,优化为相邻工位操作者每 40 台车集中投喂一次即可,单班优化1 人,见表2 所示,达到了预期目的。

表2 试验数据

5 结论

综上,在焊装专业,针对金属异形小件的自动上件问题,可以通过滑轨式上件法,设计制作随形导杆自动上件机构,并结合抓持器磁力吸盘改造,从而优化人员或者减轻操作者工作负荷,实现低成本自动化。

经过实践验证表明,改方法简单可靠,经济效益良好,可以推广应用。

参考文献

[1] Dröge. 车身结构设计指南 2.2 Konstrukionsrichtlinie Karosseriebau 2.2[J].PMT/A1 WOB:Handbabungstechnik 14D_300647,2010,7-12.

[2] J.Schmalz GmbH. 抓手磁力吸盘 Magnetic gripper[J].J.SchmalzGmbH:Forder-u.Handhabungstechnik 30.30.01.00020,2014,10-11

[3] 温诗铸, 黄平. 摩擦学原理[M].2 版.北京:清华大学出版社,2002,31-33

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)