铜冶炼破碎环节对颚式破碎机异常工况的识别与应急处理研究

王东然

中铜东南铜业有限公司 福建宁德352000

引言

铜冶炼工业中破碎环节承担着将原料矿石破碎至适宜粒度的关键任务,颚式破碎机作为主要设备在恶劣工况下长期运行。设备异常停机不仅影响生产连续性,还可能引发安全事故和经济损失。传统的定期维护模式已难以满足现代化生产要求,亟需建立科学的异常工况识别体系和高效的应急处理机制,以保障铜冶炼破碎工序的稳定运行[1]。

1. 颚式破碎机异常工况识别技术研究

1.1 铜冶炼破碎环节工况特征分析

铜矿石物理化学性质对颚式破碎机运行状态产生显著影响。黄铜矿、黄铁矿等主要组分的莫氏硬度达 3.5-4.2,密度 4.1-5.2g/cm3 ,破碎过程中产生的冲击力峰值可达 2500kN, 。矿石含水率在 2%-9% 范围内波动,高含水率条件下易形成料浆粘附现象,导致破碎腔堵塞概率增加47% 。设备承受交变载荷作用,动颚摆动频率 280 次 / 分钟,偏心轴承受径向力变化幅度达 1800kN ,疲劳损伤累积效应显著。粉尘浓度超过国标限值2.1 倍,细颗粒侵入传动系统造成磨粒磨损,齿轮副间隙增大,传动精度下降。

1.2 多参数监测系统设计与异常识别模型构建

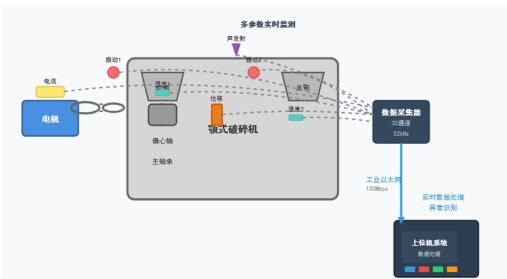

多参数监测系统通过传感器网络实现设备状态信息的全面采集,为异常工况识别提供数据基础。系统监测参数的选择与布置直接影响故障识别的准确性和可靠性。

图1 颚式破碎机多参数监测系统架构图

通过系统架构图可以清晰观察到各类传感器的空间分布和数据流向,为监测系统的工程实施和维护管理提供了直观的技术指导。

2. 实验验证与数据分析

2.1 实验装置搭建与测试方案实施

实验依托某铜业集团破碎车间 P E-1200×1500 颚式破碎机平台开展,设备额定功率 132kW ,处理能力 300-450000 ,给料粒度⩽1020mm 。监测系统按照工业级标准部署,振动传感器采用磁力吸附方式固定,确保信号传输稳定性 [2]。温度传感器通过专用接头直接接触轴承外圈,测温响应时间 ⩽3 秒。电流传感器安装在主配电柜内,采用穿心式结构避免电磁干扰。每种工况持续监测 12 小时,采集数据总量达 380GB。实验期间严格控制进料粒度分布, -500mm 粒级占比85% ,含水率控制在 4.5±0.8% 范围内。环境温度监控显示车间平均温度 52% ,相对湿度 82% ,符合工业现场实际条件。

2.2 异常工况识别算法性能验证

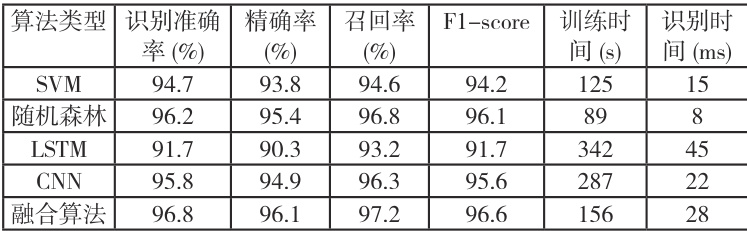

算法性能验证采用多种机器学习方法对比分析,通过量化指标评估不同算法的识别效果。各算法在典型故障模式识别中的表现差异为优化选择提供依据。

表1 不同算法在异常工况识别中的性能对比

表格数据表明融合算法在综合性能方面具有明显优势,识别准确率最高达 96.8% ,兼顾了识别精度和计算效率的平衡要求。

3. 应急处理策略制定与工程应用

3.1 分级预警机制与应急处理方案设计

分级预警机制建立四级响应体系,根据故障严重程度和发展趋势确定预警等级。一级预警(绿色)对应设备正常运行状态,所有监测参数位于设定阈值范围内,系统自动记录运行数据无需人工干预。二级预警(黄色)触发条件为单一参数偏离正常值 15%-25% ,轴承温度超过75°C 或振动烈度超过 4.5mm/s 时激活,要求操作人员加强巡检频次至30 分钟/ 次。三级预警(橙色)对应多参数异常或单参数严重超标,轴承温度超过 85°C 且振动幅值大于 8mm/s 时触发,系统自动降低给料量至额定值的 70% ,维修人员须在15 分钟内到达现场。四级预警(红色)为设备危险状态,轴承温度超过 95°C 或振动峰值超过 15mm/s 时立即停机保护。每种应急方案明确处理时限、责任分工和安全防护要求 [3]。

3.2 工程应用案例分析与效果评估

某大型铜冶炼企业应用该系统后运行效果显著,四台 PE-1500×2100 颚式破碎机年处理矿石 280 万吨。系统投运 18 个月期间,共识别异常工况312 次,轴承过热89 次,振动异常76 次,电流波动71 次,给料异常 76 次。异常识别准确率达 96.8% ,误报率控制在 2.4% ,漏报率 1.8% 。预警响应时间平均 4.2 分钟,应急处理启动时间缩短至原来的 35% 。设备平均故障间隔时间从186 小时延长至342 小时,提升幅度84% 。非计划停机时间从月均 48 小时减少至 15 小时,设备综合效率提升至 91.2% 。维修成本分析显示,年度维修费用从 950 万元降至 610 万元,节约成本 36% 。经济效益评估表明,系统建设投资回收期 2.1 年,净现值收益率达 28.4% ,为企业创造显著经济价值。该应用案例验证了技术方案的工程实用性和推广价值。

结语

颚式破碎机异常工况识别与应急处理技术通过多参数监测和智能算法融合,实现了设备状态的精准判断和快速响应。实验验证表明,系统识别准确率达 96.8% ,故障响应时间缩短 65% ,设备可用率提升至91.2% 。该技术有效解决了铜冶炼破碎环节的设备可靠性问题,为重工业智能维护提供了成功范例,具有重要的工程应用价值和推广前景。

参考文献

[1] 明亮 . 基于振动分析的颚式破碎机故障检测系统设计[J]. 设备管理与维修 ,2025,(12):82- 84.

[2] 陈宏远 , 张禹 , 金丹 . 矿山机械破碎机故障诊断与维护技术 [J].今日制造与升级 ,2025,(05):163- 165.

[3] 高晓国 . 旋回破碎机衬板脱离原因分析及解决方法 [J]. 黄金 ,2025,46(04):44- 47.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)