离子液烷基化工艺腐蚀研究及控制

马从照 邓建勇 魏士君

中国石油大港石化公司 天津 300280

碳四烷油具有辛烷值高、饱和蒸气压低、硫含量低、几乎不含烯烃和芳烃等优点,是车用汽油的理想调和组分 [1-2]。国 VI 汽油标准实施后,烷油在汽油调和池中的重要性愈发明显。虽然浓硫酸和氢氟酸催化剂具有烷油产率较高、选择性好等优点,但浓硫酸存在废酸量大且处理成本高的问题,氢氟酸毒性大,存在潜在的环境污染与人身伤害问题。中石油大港石化公司15 万吨/ 年烷基化装置采用中国石油大学(北京)自主研发的离子液烷基化(CILA)工艺技术,提供一种不同于常规分子溶剂的反应环境,自身参与反应过程,促使烷基化反应向有利的方向进行,催化活性更强,兼具液体酸高密度的反应活性和固体酸的安全性,解决了硫酸和氢氟酸泄露对人体的危害 [2,3]。离子液烷基化在大港石化公司连续运行中暴露出的腐蚀问题,一定程度上影响装置长期平稳运行。因此,研究离子液烷基化工业应用过程中的腐蚀机理和控制措施具有重要的意义。鉴于此,笔者从离子液烷基化装置各区域腐蚀机理出发,全面综述了离子液烷基化装置腐蚀机理及控制措施,并取得了一定成效。

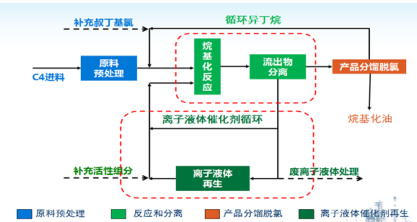

1 烷基化装置工艺流程

烷基化装置主要由原料预处理、烷基化反应及产品分离、离子液再生、公用工程等单元组成。

原料预处理:原料脱甲醇、脱轻烃、脱水及1- 丁烯异构成2- 丁烯。

反应及分离:C4 加成场所及离子液与C4 分离场所,产品碱洗、水洗、压缩、分离;

产品分馏脱氯:将异丁烷、正丁烷、烷油分离,烷油脱氯;

离子液再生:加注活性剂,提升离子液活性及选择性。

2 工艺腐蚀机理分析

2.1 碱洗水洗区域

离子液烷基化流出物经过一级旋液分离器、一级沉降罐、二级旋液分离器、二级沉降罐、高效聚结器可以将离子液从烷油、异丁烷、正丁烷等流出物中分离出来。流出物中携带的微量离子液通过混合器与碱液进行混合,进入碱洗水洗区域后,离子液水解生成HCl,在碱液( ΔNaOH )存在并接触的情况下,HCl 会被中和生成盐类实现酸碱中和 [5],离子液的主要成分为三氯化铝(AlCl3)、氯化亚铜(CuCl)、三乙铵盐酸盐等混合物 [6],其反应方程式如下:

Al3++3H O → Al(OH) ↓ +3H+ (1)AlCl3+3NaOH → Al(OH)3 ↓ +3NaCl (2)2CuCl+H2O → Cu2O ↓ +HCl (3)2CuCl+2NaOH → Cu2O ↓ +2NaCl+H2O

(4)

在无水的条件下,离子液对设备基本无腐蚀作用,若离子液与流出分离效果差,反应流出物与碱液在混合器中混合不彻底,使部分流出物中携带的离子液无法与碱液接触反应达到充分碱洗效果,将造成产品精制等后续工艺的腐蚀问题 [2]。经碱洗处理的流出物中仍存在少量油包裹的离子液,在流出物碱洗罐出口管线发生破裂。当油包裹的离子液破裂后与水相遇将发生强烈的水解反应生成具有强腐蚀性的 HCl,形成一个腐蚀性很强的“HCl 腐蚀环境”,造成管线设备腐蚀减薄泄漏。

2.2 产品精制区域

流出物精制和产品分离部分主要存在有机氯分解腐蚀 [7,8],脱氯前烷油中氯代烃的含量达到 26.57mg/Kg (脱正丁烷塔馏出的产品),归因于在烷基化反应过程中原料中的丁烯与离子液中存在的HCl 发生副反应,生成副产物氯代烃,其反应方程式如下:

CH3-CH2-CH=CH2+HCl → CH3-CH2-CH(Cl)-CH3 (5) CH3-CH=CH=CH3+HC $$ CH3-CH2-CH(Cl)-CH3 (6) CH3-C(CH3)=CH2+HCl → CH3-C(CH3)(Cl)-CH3 (7)

在超过 180℃的环境下,氯代烃会发生分解生成 HCl,同时流出物中存在微量水在精馏塔顶低温部位冷凝,塔顶油气中大部分 HCl 会进入冷凝水中导致露点腐蚀,使露点部位冷凝水的pH 值很低,在初凝点时形成很强的“HCl 腐蚀环境”,严重腐蚀精馏塔顶的冷却器及管线。由于塔底重沸器热源采用低压蒸汽(280℃),氯代烃在重沸器底部积聚高温分解,产生酸性的盐类附着于换热器表面,形成酸性盐腐蚀。此外,当反应系统中 HCl 消耗不足时,导致离子液失活,将会产生大量有机氯,伴随流出物带到后续加工过程中,通过连续定量补充叔丁基氯可以恢复离子液的活性,但叔丁基氯补充量过多,也会使流出物中氯代烃含量增加,导致有机氯腐蚀。

2.3 离子液再生区域

离子液再生是通过一级沉降罐底部出来的部分离子液加热后从上部进入抽提塔,与塔下部进入的异丁烷逆向接触而进行抽提,脱除离子液中溶解的烷油组分。经抽提的离子液至静态分离器沉降分离后,进入加剂罐与自动加料系统来的离子液活性剂混合搅拌反应提升活性,再生离子液经加热溶解后送回烷基化反应系统,活性剂通过自动加料系统连续加入。静态分离罐进行沉降间歇排出固渣,防止体系中固渣的聚集。

自动加料系需要定期补充活性剂,而活性剂含有大量的三氯化铝,当进行装剂时遗撒在设备外表面的活性剂容易受潮水解产生 HCl[9] ,对加剂平台上的设备、管线和仪表形成表面腐蚀。

由于活性剂中的三氯化铝本身含有微量水(水合三氯化铝,六水氯化铝),其受热会水解产生 HCl 气体,在加剂罐顶部气体会含有部分 HCl 离子液再生区域存在高温离子液腐蚀,离子液本身受热温度达到 150℃以上 [10],化学平衡转移,氯离子含量上升,腐蚀速率加快,其反应方程式如下:

Al2Cl7 ↔ AlCl3 + AlCl4- ↔ Al2Cl6(熔) + Cl (8)

运行中发现再生区域焊缝热影响区腐蚀速率偏高,主要原因为:焊缝热影响区组织改变较大,影响区晶粒变小,晶粒分布的不均匀性,容易在焊接过程中形成焊接残余应力,导致其腐蚀风险增大热影响区可见非常多黑色夹杂及点状析出物,熔合区也有较多黑色夹杂及析出物,耐蚀性低于母材,成为腐蚀起始点。流体力学效应:流体在弯头处被迫改变方向,外弧拱背,高速流体直接冲击管壁引发冲刷腐蚀;内弧拱腹,形成低压涡流区导致介质滞留,腐蚀性离子局部富集导致浓差电池腐蚀。弯头曲率引发流动分离,产生湍流,增大管壁剪切力、阻碍保护膜形成,并剥离已形成的腐蚀产物膜,暴露新鲜金属表面持续溶解。

冲刷导致电化学腐蚀强化:铜沉积选择性富集,弯头外弧内壁高剪切力区域 ,更频繁冲刷掉初始铜沉积层,暴露出新的阳极性钢基体,加速 Fe-Cu 电偶腐蚀。弯头外弧内壁冲刷区(富氧)与内弧内壁滞流区(贫氧)形成氧浓差,进一步加速贫氧区(阳极)溶解。

3 工艺防腐措施

针对离子液烷基化装置中的氯腐蚀问题,重点是控制生产过程中氯离子等腐蚀介质的含量。一是严格控制原料质量、离子液活性、反应酸烃比等;二是通过升级材质、改进工艺、助剂加注等措施,降低装置腐蚀速率。

3.1 优化流出物碱洗水洗流程

反应流出物与碱液经简单的静态混合器混合强度不足,碱洗水洗区域形成酸腐蚀环境,严重腐蚀设备管线,同时生成大量盐类,其中氯离子浓度在 40000ppm 左右,流出物碱碱洗罐液位逐渐降低(无外排碱液情况下);一级碱洗水洗塔的 pH 值由 10 逐渐降低,需间歇补充碱液维持一级碱洗水洗塔的pH 值稳定。

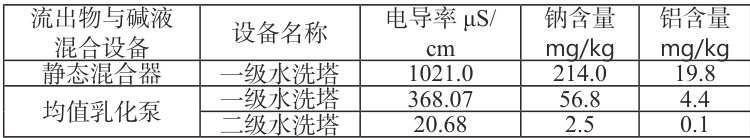

为提升混合强度,考虑采用均质乳化泵加强流出物与碱液的混合强度实现流出物的有效洗涤,实际安装过程要注意碱液的注入位点应尽可能的靠近均质乳化泵入口,并对注入位点的管线进行钎涂处理来提高管线的耐酸碱腐蚀和固渣磨蚀 / 冲蚀能力 [11],避免流出物与碱液接触时间过长,在管线顶部形成 HCl+H2O 环境腐蚀管线。同时设置多级水洗,监控水洗塔水洗水的 pH 值来验证流出物碱洗效果,同时保证最后一级水洗塔水洗水不显酸性,确保不携带有固渣和酸性的流出物进入制冷压缩及后续精制分离部分。碱液循环采取连续动态置换,降低操作强度,并监控好流出物碱洗罐的碱浓度为 5%-8% ,控制碱液中氯离子浓度≯ 15000ppm ,确保流出物的碱洗效果。采用均质乳化泵、增设多级水洗,连续换碱后,无需补充碱液情况下一级水洗塔的 pH 能够稳定在 9-10 之间,电导率由 1000μ S/cm 降低至 350μS/cm 、钠含量由200+mg/kg 降低至 50mg/kg ,二级水洗塔钠含量 gtr5mg/kg 和铝含量由 20mg/kg 降低至 4.4mg/kg ,二级氯含量降低至 0.1mg/kg ,表明碱洗罐出口流出物夹带离子液情况明显改善,且流出物碱洗罐出口管线腐蚀速率显著降低,验证了采用均质乳化泵能有效地提高混合强度,降低碱液消耗,提升碱洗水洗效果。

表1 碱洗流程采用均值乳化泵前后关键数据对比

3.2 优化产品精制部分

有机氯高温分解产生的 HCl 随着油气进入凝结水中使其腐蚀性大大加强,HCl+H2O 腐蚀主要集中在塔顶冷却设备温差较大且易出现凝结水的部位。氯代烃高温分解速率与温度成正相关,分解速率随塔底重沸器温度升高而提升,必须将塔底热源温度降低至高温分解温度以下,减少 HCl 的生成。为缓解脱正丁烷塔顶空冷结盐腐蚀问题,曾采取连续注入除盐水操作,但脱正丁烷塔空冷入口管线年腐蚀速率为 0.8mm/a ,可以判断注水后加剧了管线的腐蚀。

为避免腐蚀产物的生成,采取低压蒸汽热源( 280% )增设低压蒸汽减温减压器,将蒸汽加热温度和蒸汽压力降低至 180℃以下( 0.3MPa ),从而有效地降低塔底氯代烃的分解速率,从源头减少 HCl 的产生。根据“三注”管理可以采取注中和剂“碱液”进行酸碱中和,使冷却器和管线在该介质中的腐蚀速率降低。考虑到流出物具有多级水洗,可以采用水洗塔外排的碱性水作为缓蚀剂注入塔顶空冷入口中和油气携带的 HCl,若水洗水 pH 过低可以补充少量新鲜碱液来提高酸碱中和效果。注碱后,脱正丁烷塔顶回流罐水包的外排水 pH 由 3.8 上升到12.5,外排水中铁元素含量由 378mg/Kg 降低至 0mg/Kg ,脱正丁烷塔空冷入口管线年腐蚀速率由 0.28mm/a 下降至 0.01mm/a ,表明采取注碱操作可以有效地减缓塔顶空冷管线的腐蚀,装置运行三年后检修,整体管线、空冷、设备均腐蚀可控。后期仍可验证脱氯罐前移对产品精制区域控制腐蚀的可行性。

3.3 优化离子液再生区域

针对自动加剂系统离子液活性剂散落腐蚀。首先,要严格控制进料活性剂的质量,防止接触空气吸水产生盐酸腐蚀,寻求密闭加料的方式,可采用螺旋加料器进行加剂操作减少高处风吹飘洒至设备上,并且地面加剂方便清理、减少操作;其次,加强系统仪表、设备管线和加剂平台的外腐蚀防护,对重点仪表部位、气动阀门管线接口处用耐盐酸的塑料薄膜包裹避免与活性剂接触;最后,增设无泄漏平台,配备冲洗及排污流程,以便装剂后对平台和管线进行清洗,消除活性剂对设备的持续酸腐蚀。

离子液再生过程必须严格控制离子液加热温度不高于 60% ,避免离子液本身化学平衡转移,导致氯离子含量上升,降低自动加料系统来的离子液活性剂受热水解产生 HCl 的速率。优化再生系统流程,取消高温位的烷油加热器、取消再生离子液冷却器,降低内漏可能性;简化流程,降低焊口数量,降低弯头数量。

优化活性剂加注,降低离子液系内部的固含量,降低磨蚀程度;加剂罐的搅拌桨在酸性环境腐蚀和离子液固渣磨蚀的双重作用下,容易造成桨叶与轴连接处腐蚀断裂,加强搅拌桨的材质由20# 钢升级为双相不锈钢,减缓腐蚀速率。

4 结论

综上所述,离子液烷基化装置的氯腐蚀是新装置发展过程中必然遇到的问题,根据氯腐蚀环境形成的机理,可针对不同区域采取不同的腐蚀管控方案:

1、碱洗水洗区域采取均质乳化泵、增设多级水洗,连续置换碱液可实现提高碱洗水洗系统效果,减少下游系统酸性物质携带量,有效控制腐蚀速率;

2、产品精制区域采取增设减温减压器和注入碱水,降低塔底有机氯、盐类分解,使管线的腐蚀速率明显降低至 0.01mm/a ;

3、离子液再生区域严格控制离子液加热温度不高于 60C ,升级重点腐蚀部位材质,优化流程,取消高温区域,降低固含量,可有效减缓设备管线腐蚀速率。

参考文献

[1]JIANG Y B,Y U F L,Y UAN B,et al.Preparation of high- quality alkylated gasoline with low alkane- to- alkene ratio catalyzed by polyether- based Brønsted- Lewis acidic deep eutectic solvent[J] .Fuel,2023,340:127565.

[2]Singhal S ,Agarwal S ,Singh M , et al.Ionic liquids: Green catalysts for alkene- isoalkane alkylation[J].Journal of Molecular Liquids,2019,285299- 313.

[3]Gan P ,T ang S .R esearch progres in ionic liquids catalyzed isobutane/butene alkylation[J]. Chinese Journal of Chemical Engineering,2016,24(11):1497- 1504.

[4] 刘植昌 , 张彦红 , 黄崇品 , 高金森 , 徐春明,CuCl 对 Et 3 NHCl/AlCl 3 离子液催化性能的影响 .[J]. 催化学报 Vol.25 No.9,0253- 9837(2004)09- 0693- 04

[5] 许福臻 . 废氯铝酸离子液的环保处理 [J]. 辽宁化工 ,2018,47(07):690- 692.DOI:10.14029/j.cnki.issn1004- 0935.2018.07.032.

[6] 黄崇品 , 刘植昌 , 史权 , 等 . 改性离子液中异丁烷与丁烯的烷基化反应 [J]. 燃料化学学报 ,2003,(05):462- 465.

[7]张巍.离子液催化 C4 烷油中氯代烃的表征及吸附脱除[D].北京:中国石油大学(北京),2009, 22- 36

[8] 雪佛龙美国公司 . 离子液衍生的烃产物的加氢脱氯 :201180036736.9[P].2013- 04- 03.

[9] 张敏洁 , 黄风林 . 离子液催化烷基化反应的研究进展 [J]. 广州化工 ,2022,50(08):34- 36.

[10] 张彦红 , 刘植昌 , 黄崇品 , 等 . 离子液的离子存在形式和物性研究 [J]. 化学世界 ,2003,(12):665- 669.DOI:10.19500/j.cnki.0367- 6358.2003.12.015.

[11] 常泽亮, 毛学强, 马天兵, 等. 镍基耐蚀合金涂层在油气田压力容器内壁防腐的应用[J].焊管 ,2020,43(10):61- 64.DOI:10.19291/j.cnki.1001- 3938.2020.10.011.

[12] 李亚兴 , 张睿 , 刘海燕 , 等 . 碳四烷基化离子液催化剂失活机理和再生方法的研究进展 [J]. 石油学报 ( 石油加工 ),2024,40(06):1586- 1595.

作者简介:马从照(1980—),男,汉族,河南南阳,1980 年08 月,工程师,研究方向:石油炼制。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)