柱塞抽油泵修复工艺研究与应用

董胜飞

江苏油田分公司油气生产服务中心

一、前言

维修队担负我厂抽油泵、采气树的检测、修复工作,不断提高修复质量、强化质量控制并确保产品质量合格是我们各项工作的重中之重。我队现在检测设备老化、检测手段单一、工艺技术落后,在抽油泵的修复过程中存在多项隐患及缺陷,甚至造成我队只能修复公称直径 38mm和公称直径 44mm 两种尺寸的抽油泵,无法修复公称直径 32mm 抽油泵的现状。

二、抽油泵修复工艺现状

2.1 不具备修复 32mm 抽油泵的

在装配 32mm 的抽油泵时,经常出现柱塞弯曲、游动阀与柱塞连接处错扣等质量问题,柱塞无法顺畅的进入泵筒内部,拉动检验不合格,新柱塞和游动阀整体报废。据统计平均修复 4 台该型号抽油泵有 1 台合格,合格率在 25% 左右,产量与成本严重失调,我队被迫放弃该型号抽油泵的修复工作。如果遇到油井作业需要该型号抽油泵,只能直接购买新泵(每台新泵8000 元左右),旧泵作为废泵处理。

2.2 游动阀表面有破损,降低了维修质量

游动阀与柱塞装配工序中,不可避免对其表面造成破损,需要将其锉光滑,凭空增加一道工序。游动阀罩失效形式主要在出油孔处和螺纹连接根部,原因主要为疲劳断裂,螺纹处表面遭到破坏无疑会加剧该处的应力集中,加快疲劳断裂,降低了维修质量。

图2-1 破损的游动阀 图 2-2 修复的游动阀

2.3 凭经验作业

由于设备、人员、技术标准等因素的影响,有些修复工序不能按照标准要求进行检测、修复,只凭工作经验进行判断。例如:柱塞直线度,《抽油泵检修规程》要求柱塞全长上、下偏差不得超过 0.05mm ,凭目测不能达到要求,使用后会产生不利影响。

图2-3 目测检验直线度

2.4 易发生碰伤

柱塞与游动阀的拆卸和装配工序在操作台的边缘处进行,容易出现工具打滑,碰伤操作人员。

三、抽油泵修复工艺现状原因分析

3.1 柱塞弯曲、错扣原因分析

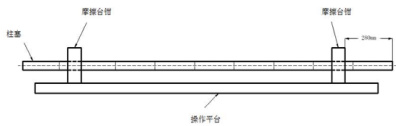

图 3-1 柱塞摆放示意图

抽油泵柱塞选用碳素钢镀铬处理,游动阀的材质为 9Cr18Mo,为目前国内油田普遍选用材质,不存在材质问题。

抽油泵拆卸和装配在操作平台(距地面 0.8m )上进行,柱塞(1.4m)两端用摩擦台钳固定,每端有 28cm 长度悬空,操作人员在两端用管钳拧紧螺纹扣,柱塞的受力点与支撑点距离较长,造成柱塞微小变形和错扣。

分析上图,柱塞受力点的作用力垂直于柱塞(此处忽略游动阀紧扣时的扭矩,扭矩对柱塞的弯曲没有影响),可以按简单的力矩模型计算柱塞的受力情况,受到的弯曲力矩为:

M=F  ( 公式 3-1)

( 公式 3-1)

式中:M---- 力矩;

F---- 作用力;

L---- 力臂。

由公式 3-1 可知,在作用力不变的情况下,力臂越大(悬伸长度越长),柱塞受到的弯曲力矩便越大,就可能发生微小的不可逆变形。由《抽油泵检修规程》可知,即使微小的变形也足以影响拉动试验,从而影响柱塞与泵筒的配合。

3.2 游动阀表面破坏痕迹原因分析柱塞与游动阀紧扣连接时,螺纹处涂抹胶水,以一定力矩进行紧固。

拆卸时,用管钳咬紧游动阀罩表面,用瞬间冲击力使连接处松动,从而进行检修作业。使用管钳咬合,难免会留下破坏痕迹。

3.3 凭经验作业原因分析

我队抽油泵修复标准只有《漏失量测量标准》和《试验压力标准》,缺少其他检测标准,操作工人只能靠工作经验来判断是否完成工作。另外,我队现有设备也不能完成其他技术标准的检修作业。

3.4 易发生碰伤原因分析

在操作台上用管钳拆卸游动阀时,由于管钳板牙都有一定的磨损,不能有效的咬合其表面。同时,拆卸游动阀需要瞬间冲击力,极易使管钳打滑,操作人瞬间失稳,极易碰到操作台。

解决方法

4.1 改造作业平台

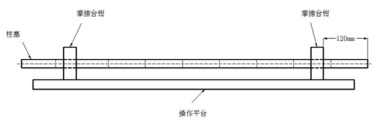

操作平台一端用钢板局部加宽,将一台摩擦台钳移动至加宽部位,另一台移动到操作平台另一端边缘处,两台摩擦钳外端面的间距由 1.05m 延长到 1.3m。工作时,保证柱塞两端仅有 12cm 伸出支撑点,尽可能的缩短力臂,减小力矩。

图 4-1 改进后的柱塞放置示意图

图 4-2 改造前的操作平台 图 4-3 改造后的操作平台

4.2 设计专用拆卸工具

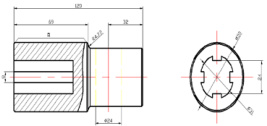

针对现状,设计了专用的柱塞游动阀拆卸工具,避免对游动阀表面的破坏。

图4-4 专用工具设计图

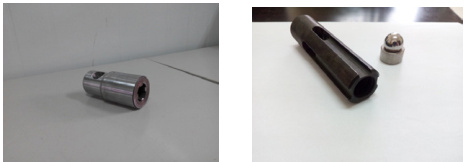

图 4-5 专用工具实物图与游动阀

根据游动阀的不同尺寸设计了一系列专用工具(常修复的三种尺寸: 32mm 、 38mm 、 44mm 抽油泵),工具内孔采用带凸台的圆柱孔,直径比游动阀外径大 2mm ,四个凸台对应游动阀上四个沟槽处,工具卡入深度到出油孔前端,不涉及到出油孔,不影响阀罩出油孔抗拉强度。

图 4-6 管钳操作的游动阀 图 4-7 使用专用工具的游动阀

从上图可以发现 , 使用管钳拆卸的游动阀表面破坏痕迹明显;使用专用工具拆卸的游动阀表面没有破坏痕迹。

图4-8 专用工具现场操作

图 4-9 管钳现场操作

此工具不仅可以提高游动阀的维修质量,还可以实现快速拆卸的目的,节省了管钳调整开口大小的时间。由于此工具是采取套入式原理,结构计算精度较高,不会对游动阀造成破坏,也不会出现打滑伤人事故。

4.3 加强技术标准执行力

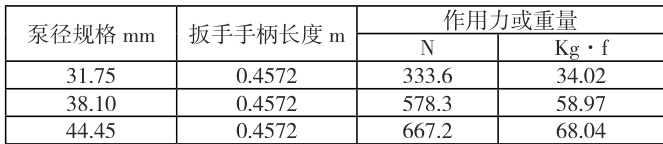

完善了《泵径规格与扳手手柄长度标准》、《泵径规格与作用力标准》,严格限定了使用扳手的手柄长度和允许施加的作用力。

表4-1 泵径规格与紧扣力矩、扳手手柄长度关系表

规范柱塞直线度的检查,依据《抽油泵检修规程》规定,柱塞直线度超过标准将会造成卡泵、增加抽油机工作负荷、加剧间隙磨损,影响泵效。因此,要求采取百分表进行测量(百分表的测量精度可以达到0.01mm )代替目测。

五、总结

通过柱塞抽油泵修复工艺的研究,取得了以下效果:

(1)提高了 32mm 抽油泵的维修质量和合格率,由 25% 左右提高到 85% 以上;

(2)使我队具备了修复 32mm 抽油泵的能力,扩展了我队业务承揽范围;

(3)有效的解决了安全生产、环境保护等方面的工作隐患;

(4)截止2015 年12 月底为止,我队修复 32mm 抽油泵20 台左右,按每台8000 元的价格计算,创造了16 万元的劳务收入。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)