公铁两用三主桁连续钢桁梁顶推施工技术

肖云

华地建设工程有限责任公司 四川 610081

1 工程概况

本工程是一座公铁两用跨江大桥工程,其横跨的通航河道宽度大约为 850m 。此桥采用公路与铁路合建的设计模式,其中公路部分规划为双向 6 车道,设定的设计时速是 100km/h ;铁路部分规划为双线铁路,设计时速设定为 200km/h 。工程所处区域的水文状况相当复杂,汛期时水位落差最大值能达到 15m ,且该区域对通航的要求很高,需保障5000t 级船舶能够全天候顺利通行。由于传统支架施工方案很容易受到洪水以及通航因素的制约,经过综合考量最终确定选用顶推施工技术来开展工程建设。

2 施工总体方案设计

2.1 方案选型依据

结合具体工程状况对支架现浇、悬臂拼装与顶推施工这三种方案开展比选。支架现浇方案需搭设大量水中支架,且汛期水位变动会对其产生显著影响;悬臂拼装方案对通航的影响程度相对低,然而在主桁拼装阶段精度把控的难度较大 [1]。顶推施工方案是在桥头陆域设置预制拼装平台,待钢桁梁节段拼装完毕后逐步向前顶推,该方案不用搭建水中支架,对通航的干扰也相对小。经全面权衡技术可行性、经济性以及安全性等因素,最终选定采用多点步履式顶推施工技术并配套使用导梁、拉锚器等关键辅助结构。

2.2 顶推阶段受力特点

在顶推作业开展期间,钢桁梁呈现出“悬臂 - 简支”两种受力状态交替出现的情况。最大悬臂长度出现在顶推初期,这时主梁根部的弯矩与剪力数值达到最大 [2]。依据结构力学原理,主梁根部最大弯矩有相应计算公式,即。其中,代表钢桁梁单位长度的自身重量,代表最大悬臂长度,为顶推设备所附加的荷载。通过计算得出,本工程中主梁根部的最大弯矩数值是 28600kN⋅m ,最大剪力数值为5200kN。

3 关键辅助结构设计与施工

3.1 导梁结构设计

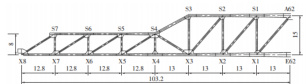

在顶推施工环节,导梁发挥的主要作用是减少钢桁梁在顶推过程中产生的悬臂弯矩,让梁体承受的应力得以减小。在本工程中,导梁采用钢桁架式结构,根据梁体悬臂的受力状况开展计算,把导梁长度确定为 12.8m ,该长度和钢桁梁标准节段长度一致,并且将导梁总重量控制在 128t 以内。导梁主桁采用焊接 H 型钢截面,弦杆选用 IX 级型钢,腹杆选用 X、X3、X4 等型号角钢,这些构件通过高强度螺栓连接,最终形成空间桁架体系。导梁与主桁以栓焊结合的方式连接,连接板采用A62 级高强度钢板,如此可保证连接节点具有足够的强度和刚度。(见图1)。

图1 导梁结构图(单位:m)

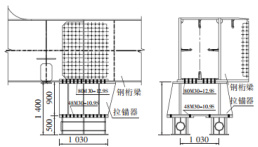

3.2 拉锚器布置设计

施工方综合考量本工程的顶推行程以及梁体重量这两项因素后,在临时支墩顶部设置拉锚器并挑选 M30 高强度螺栓作为锚固部件。在拼装支架处钢桁梁同截面三桁下弦杆接头处设置 1 组拉锚器,由上部过渡墩和下部拉锚器组成,结构形式为箱形截面。下部拉锚器与过渡墩采用 10.9S-M30 承压型高强螺栓连接,过渡墩与下弦杆接头底板采用 10.9S-M30 摩擦型高强度螺栓连接 [3]。拉锚器的锚固力设计值确定为1400kN,拉锚器与支墩借助预埋钢板焊接实现连接,预埋钢板厚度需达到 20mm 及以上,锚固螺栓预埋深度要不少于 300mm ,如此方可确保拉锚器能稳固固定(见图2)。

图2 拉锚器布置图(单位:mm)

4 钢桁梁节段预制与拼装技术

4.1 节段工厂加工

钢桁梁节段制造运用工厂预制方式,其主桁弦杆、腹杆等构成部件都采用 Q370qE 桥梁专用钢材,按照受力情况的不同,板材厚度设定在 16-40mm 范围内。构件加工开始前要先对钢板实施表面除锈处理,保证除锈等级符合 Sa2.5 级标准,随后利用数控等离子切割技术进行下料切割操作。当每个节段加工完成,工厂会采用 1:1 实体预拼的办法进行预拼装,此举能够检查节段的几何尺寸、节点匹配情况以及螺栓孔的对位状态。预拼检验通过后,工作人员就在构件表面标明节段编号、安装方向和轴线标记,以此为现场拼装施工提供便利条件。

4.2 现场拼装施工

现场拼装作业于桥头预制平台展开,该平台采用钢筋混凝土结构搭建而成,其顶面平整度误差被严格把控在 3mm 以内,并且设置了临时支撑墩作为辅助。拼装施工的具体步骤为:

(1)首节段就位:通过大型履带吊将首节钢桁梁吊运至预制平台指定位置,随后利用千斤顶对节段高程进行精细调整,确保节段轴线与设计轴线完全重合,偏差控制在 5mm 之内。

(2)导梁安装:把工厂内预先拼装好的导梁吊运至首节段前端,进行栓焊连接作业,此时连接节点的焊缝探伤等级必须满足一级标准要求。

(3)后续节段拼装:按既定顺序依次吊装后续节段,使其与已拼装好的节段精准对接,采用冲钉进行临时固定,冲钉数量不得少于螺栓总数的 10% ,随后安装高强度螺栓并通过初拧、复拧、终拧三个阶段完成螺栓的紧固作业。

5 顶推施工核心技术

5.1 顶推设备选型与布置

依据梁体实际重量及顶推行程具体要求,本工程项目确定选用ZLD-2000 型步履式顶推设备,该设备单台顶推力能够达到 2000kN,行程是 1.5m 。顶推设备的布置遵循“对称、均匀”原则进行,在每个临时支墩顶部都设置 4 台顶推设备,这些设备分别位于三主桁两侧和中间位置。控制系统采用PLC 可编程逻辑控制器,此系统通过位移传感器实时采集各顶推点的位移数据,当检测到各点位移偏差超过 2mm 时系统会自动调整对应顶推设备的推进速度。

5.2 顶推施工过程控制

(1)试顶推:正式开展顶推作业前要先行试顶推操作,将此次试顶推距离设定成 100mm ,在此期间工作人员需认真检查顶推设备运行情况、同步控制系统精确程度以及梁体受力情况。

(2)正式顶推:试顶推时对梁体应力和位移进行监测,若应力值超出设计值 80% 或者位移偏差大于 5mm 需立即停止顶推。待试顶推各项指标都满足要求后就能启动正式顶推作业,顶推过程中要确保顶推速度稳定在 50mm/min ,每推进 500mm 暂停顶推并对梁体线形进行监测。

(3)节段连接控制:每完成一个节段顶推需对已顶推梁体与新拼装节段进行连接,连接前利用千斤顶调节梁体高程和平面位置,把节段对接误差控制在 2mm 内,以此保证螺栓可顺利安装。

6 结语

本工程项目运用公铁两用三主桁连续钢桁梁顶推施工技术有效攻克了在复杂水文状况下大跨度公铁两用桥的施工难题。在实际施工环节,工作人员对导梁与拉锚器的设计进行优化,同时健全顶推设备同步控制以及监测体系,以此保障梁体施工的精准度与结构的安全性,经检测各项技术指标都符合设计标准。展望未来,伴随顶推设备朝着智能化方向迈进以及监测技术日益精准化,顶推施工工艺会在跨度更大、工况更复杂的桥梁建设工程中展现出更为显著的作用。

参考文献:

[1] 刘振标,夏正春,印涛,文望青,严爱国 . 深江铁路洪奇沥公铁两用大桥主桥方案构思与总体设计 [J]. 桥梁建设,2024,54(05):124-132.

[2] 孟令强,郭传臣,姜永彪 . 大跨长联公铁两用连续钢桁梁桥成桥阶段温度效应研究 [J]. 世界桥梁,2023,51(04):77-84.

[3] 王海彬. 郑济高铁黄河公铁两用大桥连续钢桁梁架设技术[J].桥梁建设,2022,52(05):8-13.

作者简介:肖云 男(1988.8-)汉族 籍贯:重庆合川 中级工程师 研究方向:工程测量

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)