浅析石油化工工艺管线安装技术与质量控制

金龙

370283198807141210

引言

伴随石油化工行业规模的稳步拓展 , 项目建设数量呈递增趋势 , 这对工艺管线安装质量提出了更为严格的标准。但在实际施工过程中 , 诸如焊接缺陷、管线腐蚀等安装质量通病频繁出现。这些问题不仅会干扰管线的正常输运功能 , 致使维护成本攀升 , 更可能触发安全事故 , 造成人员伤亡与巨额经济损失。所以 , 深度研究石油化工工艺管线安装技术与质量控制意义重大。

1 工程概述

某项目总投资 12.5 亿元的 80 万 t/a 乙烯装置改扩建工程于 2023 年 5月开工建设。工程新增乙烯裂解炉2 台、配套冷箱系统1 套、压缩机组3 台,配套工艺管线总长约 28.6km。管线材质涉及 P91、双相钢、因科镍等特种钢材,最高设计温度 580∘C ,最高工作压力 16.0MPa。管线规格从 DN15至 DN900 不等,工艺介质包括氢气、乙烯等多种易燃易爆介质,安装要求高、施工难度大。

2 石油化工工艺管线安装技术

2.1 特殊材质管线安装

P91 钢管焊接采用气体保护焊 + 手工焊组合工艺,焊前预热温度控制在 200\~250℃,焊接过程采用红外测温仪实时监测层间温度。焊后不能立即进行焊后热处理,待焊接接头温度降至 100∘C 左右,保温时间 1\~2h 后立即进行后热,后热处理采用电阻加热法,均匀加热到 300\~350℃后保温缓冷,保温时间 2h,冷却至室温时再进行焊后热处理。焊后热处理采用感应加热方式,热处理温度曲线由数字化温控系统自动调节并记录。

2.2 高压管线安装

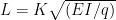

DN300 及以上规格的高压管线采用整体预制技术,管段在预制车间完成组对焊接后整体运输至现场。预制前利用三维激光扫描仪测量设备接口实际位置,建立三维数据模型指导预制。管线固定支架最大间距按下式计算:

式中: L 为支架最大间距,m ;K 为支架系数,一般取 0.283 ;E 为管线材料弹性模量,MPa ;I 为管线截面惯性矩, mm4 ;q 为管线单位长度重量,kg/m0 固定支架间距经计算确定后,采用数字水准仪进行找平找正,支架基础采用环氧树脂灌浆二次灌注工艺确保标高精度。管线吊装采用双吊机抬吊方式,吊点位置按管段应力分析确定,过程中采用激光测距仪实时监测位移变化。规格小于 DN300 的高压管线选用分段安装工艺,管段组对采用液压内定心器,确保接口同轴度偏差控制在 0.4mm 以内。

2.3 焊接工艺

不同管线材质具有独特的物理与化学特性,因而需匹配相应的焊接工艺。以常见的碳钢管线为例,手工电弧焊是一种常用的焊接方法,其设备简单、操作灵活,适用于多种焊接位置,能满足碳钢管线焊接的基本要求;而对于不锈钢管线,氩弧焊则更为适宜,因其能有效保护焊缝区域,防止氧化,确保焊缝的耐腐蚀性。较厚的管线在焊接时需要确保足够的熔深与焊接强度,可能需要采用多层多道焊接工艺,通过多次焊接叠加,使焊缝达到所需的厚度与强度标准;高压管线则对焊接接头的密封性与强度提出了更高要求,需选用焊接质量稳定、可靠性高的工艺,如钨极惰性气体保护焊(TIG 焊)或熔化极气体保护焊(MIG 焊)。在焊接过程中,必须严格遵循相关规范标准。如《石油化工金属管线工程施工质量验收规范》规定了焊接接头的坡口形式、尺寸精度、表面质量等要求,确保坡口的制备符合标准,是保证焊接质量的重要前提;《现场设备、工业管线焊接工程施工规范》详细规定了各种焊接方法的操作流程、焊接参数范围以及焊接人员的资质要求等。

2.4 阀门安装

在石油化工工艺管线系统施工建设中 , 阀门安装环节常出现一系列质量通病 , 涵盖位置偏差、方向错误以及数量控制失当等方面。从安装位置来看 , 部分安装人员因技术能力欠佳 , 对设计图纸理解浮于表面 , 在实际操作时难以依据设计精准定位阀门 , 致使安装位置偏离设计要求。就安装方向而言 , 安装人员若对阀门特性和安装规范缺乏深入认知 , 极易造成阀门流向与管线内介质流向相悖的情况。此外 , 在阀门数量控制上 , 未严格遵循设计方案执行 , 随意调整阀门数量的现象时有发生。阀门安装质量问题对管线系统的流量调节和压力控制产生了严重的负面影响。阀门位置与方向的错误会干扰介质正常流动 , 降低流量调节的精准度 ; 而阀门数量不合理则无法达成对管线压力的有效管控 , 使得管线系统运行稳定性遭到破坏, 进而波及整个石油化工生产流程的顺畅推进, 给生产带来诸多隐患。

3 石油化工工艺管线安装质量控制措施

3.1 加强材料质量管理以及验收(1)严格选择符合要求的材料

在对管线所使用材料进行选择的过程中,应当充分的考虑到材料包括强度、耐腐蚀性能以及耐温性能等在内的诸多因素,同时应当优先考虑具有合格证书,同时信誉良好的供货商。此外,还需要结合工程的实际情况以及需求来选择最为合适的管线材料。

(2)重视材料的验收工作

对于入场材料需要制定出严格的材料验收响应流程以及标准,以此来确保每一批材料在进场之前都已经经过了严格的质量检验。同时,应当确保材料的验收人员具有相应的专业知识以及技能,可以准确的判断出所检验的材料是否满足要求。在材料存在质量问题的情况下,应当在第一时间进行退货或者是更换,严禁没有达到要求的材料进入到施工现场当中。

3.2 加强管线防护

在石油化工工艺管线防护工作中 , 合理选择防腐材料是关键。依据管线所处的具体环境 , 像土壤的酸碱度、空气的湿度与成分 , 以及输送介质的化学性质、温度、流速等特性 , 综合考量后选用适配的防腐材料。选定材料后 , 规范防腐施工流程极为重要 , 要对管线表面进行彻底处理 , 通过打磨、喷砂等方式去除铁锈、油污和杂质 , 让管线表面达到规定的粗糙度和清洁度标准 , 为后续涂层涂装创造良好条件。在涂层涂装时 , 严格控制涂料的涂抹厚度、均匀度 , 遵循正确的涂刷或喷涂工艺 , 确保涂层完整、无漏涂。涂层涂装完成后 , 还需按照材料要求的温度、湿度和时间等条件进行固化 , 保证涂层的性能稳定。建立管线腐蚀监测系统不可或缺 , 利用传感器、检测仪器等设备 , 实时监测管线的腐蚀情况 , 收集腐蚀速率、腐蚀位置等数据。通过对这些数据的分析 , 及时发现潜在的腐蚀风险 , 进而根据监测结果, 快速采取针对性的防护措施, 如修复涂层、更换受损管段等,以此保障管线的安全稳定运行。

结语

综上所述,本文主要针对石油化工工艺管线安装及质量控制的实践总结发现,采取针对性技术措施是工程成功的关键。项目实施过程中采用的数字化测量定位、严格的焊接工艺控制等措施,有效解决了特殊管线安装难题。建议在今后工程中进一步细化质量控制标准,加强施工人员培训,持续提升管线安装水平。

参考文献

[1] 胡善群. 海洋石油平台工艺管线安装技术及质量控制[J]. 清洗世界,2022,38(5):35-37.

[2]于刚,肖莉.石油化工工艺管道安装质量控制技术分析[J].石化技术,2022,29(1):85-86.

[3] 查龙信 . 石油化工的工艺管线安装要点和质量提升策略 [J]. 化工管理,2021,(35):151-152.

[4] 徐振龙 . 石油化工工艺管线安装技术及质量控制 [J]. 设备管理与维修,2021,(10):74-75.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)