深水承台双壁钢围堰施工技术研究

李雷

湖南路桥建设集团有限责任公司

01 引言

随着我国交通基础设施建设的快速发展,跨江、跨河、跨海大桥的建设数量不断增加[1]。深水承台作为桥梁建设中的关键环节,其施工质量和效率对整个工程的成败起着至关重要的作用[2]。双壁钢围堰作为一种有效的水中承台施工临时挡水结构,被广泛应用于各类桥梁工程[3]。本文通过研究“ ∞” 字形双壁钢围堰的施工技术,旨在探索一种更加高效、经济、环保的深水承台施工技术[4-6]。

02 “ ∞” 字形双壁钢围堰结构设计

2.1 结构特点

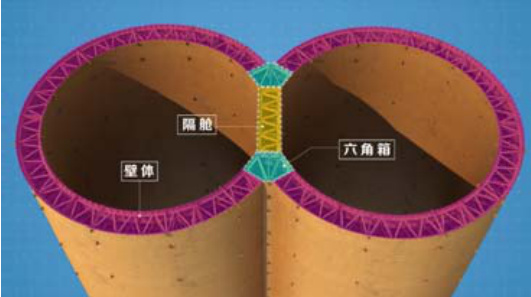

“ ∞” 字形双壁钢围堰由两个圆形结构通过六角箱连接而成,中间设置隔舱形成两个独立的施工空间。该结构充分利用圆形构件的抗压性能,有效减少了围堰自重,同时保证了各构件受力均匀,整体稳定性良好。与传统矩形双壁钢围堰相比,取消了内支撑系统,为施工提供了更大的作业空间,降低了施工难度和安全风险。

2.2 优化设计

在湖南省平益高速公路南阳湘江特大桥主墩承台施工中,针对双幅圆形承台的特点,将钢围堰设计为“ ∞” 字形结构。围堰总高度 28.5m ,平面尺寸为 32.4m× 17.4m ,井壁厚度 1.5m ,单圆内径 7.2m 。封底厚度 4.5m ,井壁混凝土高度 8.5m ,总排水体积13398m3 。与常规矩形双壁钢围堰相比,钢材用量减少 32% ,混凝土用量减少 28‰ 。

图 1 “ ∞” 字形双壁钢围堰构造图

03 施工工艺流程及操作要点

3.1 钢围堰分块制作

3.1.1 钢围堰分块钢围堰壁板分块遵循以下原则:

① 需满足现场起重设备起吊能力的要求。

② 需满足制作场地及出运条件的要求。

③ 需满足运输设备运输能力的要求。

④ 壁板分块尽量避开隔舱板,满足隔舱注水的要求。

⑤ 在满足以上要求的同时尽量减少分块数量,以减少现场块件拼装工程量,加快块件拼装进度。

钢围堰水平方向分为 A1#\~A5#、B1#\~B5#、C#、六角箱-1#、六角箱-2#共 13 块,竖直方向分为7 节。

3.1.2 钢围堰单元件加工

采用数控切割机进行元件切割,以保证钢围堰加工质量。零件在下料时,加放一定的余量,以消除由于放样、下料、加工、装配各道工序中出现的误差,以及焊接导致的变形,保证整体装配的几何尺寸。

3.1.3 钢围堰块件制作

钢围堰块件在制作时,块件端部预留 30mm 余量不进行焊接,高度方向预留 10mm 余量不进行焊接,以消除加工误差,后期拼装过程中再进行补焊。厚度大于1cm 的对接采用坡口焊。

围堰块件制作完成后,需对焊缝进行超声波探伤检测及煤油渗透试验;并且为保证钢围堰加工精度满足施工要求,出厂前需进行试拼装,检查拼缝情况,并打上拼接线(样冲)。

3.1.4 钢围堰块件组拼

根据围堰尺寸放出每块围堰的边线及拼装线,钢围堰完成组拼后,进行焊接施工,焊接按照先施焊环块,再焊内壁板,最后焊外壁板的程序进行。为保证内、外壁板对接焊缝能够充分焊透,应以碳弧气刨使内、外壁板封底焊刨至完全见白,即除杂干净彻底,打上衬垫板后进行施焊。

3.1.5 施工质量控制要点:

1 钢围堰块件出厂前需进行试拼装,并进行超声波探伤检测。

2 测量块件平面位置、标高、垂直度,并利用手拉葫芦进行精调,待各项指标达到规范要求后,临时点焊定位。

3 焊接施工时,焊接应首先施焊环块,而后焊内壁板,再焊外壁板。

4 组装允许偏差:直径± D/700mm ,垂直度 Π×H/1000 ;不圆度 gtr20mm

3.1.6 钢围堰下沉施工

为保证“ ∞′′ 字型钢围堰节段吊装过程中不变形,根据钢围堰结构型式,将吊具设计成剪刀型,如下图所示。吊具端部与钢围堰顶部吊点垂直连接,并采用钢丝绳与上部扁担梁连接,吊具钢管之间采用 φ 32 精轧螺纹钢作为插销进行连接,方便吊具的开合及吊点位置的调整。

04 工程实例

湖南省平益高速公路南阳湘江特大桥主墩承台施工中,成功应用了“ 深水承台‘ ∞’字形双壁钢围堰施工工法” 。该桥是平益高速的控制性工程,主桥为波形钢腹板变截面 PC 组合箱梁,主墩 30#~33# 墩位于江中。施工过程中,钢围堰整体施工满足相关规范要求,降低了施工成本和难度,保证了施工质量,提高了施工速度,有效解决了深水承台施工难题,取得了良好的经济效益和社会效益。

4.1 经济效益

(1)与传统矩形双壁钢围堰相比,“ ∞” 字形双壁钢围堰在钢材和混凝土的用量上分别减少了 32% 和 28‰ 。在南阳湘江特大桥的施工中,这一优化设计直接节省了钢材约314.8 吨,混凝土约948.5 立方米,节省材料成本高达327.6 万元。此外,利用内壁板作为承台施工模板,节省了模板制作、安装成本35.2 万元。

(2)取消内支撑系统,简化了施工流程,减少了施工工序和时间。在南阳湘江特大桥的施工中,预计缩短工期约45 天,节省了大量的人力、物力和时间成本,节省人员费用153.45 万元。总计节省成本516.25 万元。

4.2 社会效益

该技术的创新和应用,有助于推动桥梁施工技术的发展,提高我国桥梁建设的整体水平。通过不断探索和应用新的施工技术和方法,能够有效解决施工过程中的难题,提高施工效率和质量,降低施工成本和风险,为我国交通基础设施建设的快速发展提供有力的技术支持。

4.3 环保效益

(1)节能减排:“ ∞” 字形双壁钢围堰施工技术在材料节省方面表现突出,减少了大量钢材和混凝土的使用,从而降低了生产这些材料所需的能源消耗和二氧化碳排放。在当前全球倡导低碳经济和可持续发展的背景下,这种节能环保的施工技术具有重要的现实意义。

(2)资源节约:该技术通过优化设计,减少了施工过程中对自然资源的占用和消耗,提高了资源利用效率。同时,减少了施工废弃物的产生,降低了对环境的污染和破坏,符合环保要求,有助于实现绿色施工的目标。

9.结论

“ ∞” 字形双壁钢围堰施工技术的成功应用,为深水承台施工提供了一种新的思路和方法。未来,随着桥梁建设技术的不断发展和创新,该技术有望在更多的深水承台工程中得到推广应用。同时,随着施工技术的不断改进和完善,其在材料节省、施工效率提升、节能环保等方面的效益将更加显著。此外,结合数字化、智能化等现代技术手段,进一步优化施工过程中的监测和控制,将有助于提高施工精度和质量,降低施工风险,为桥梁建设事业的发展做出更大的贡献。

参考文献

[1] 苏天聪. 复杂地质条件下的双壁钢套箱围堰设计及应用[J]. 市政工程, 2022,7(4): 117-120.

[2] 张庆伟, 王成伟, 王俊野. 兴联路大通道主航道桥主墩双壁钢围堰施工技术[J].桥梁建设, 2024, 54(3): 142-148.

[3] 王成伟. 特大型双壁钢围堰与护筒群整体制作、吊装、浮运沉放施工技术[J].公路, 2024, 69(5): 191-194.

[4] 伍柏宏. BIM 技术在深水钢围堰施工中的应用[J]. 西部交通科技, 2024(4):127-130.

[5] 高骏. 海域有底双壁钢围堰设计与施工技术[J]. 公路, 2024, 69(3): 188-192.

[6] 周清泉,李振羽,江义. 基于变形控制的某双排钢板桩围堰结构设计优化[J].水电能源科学, 2023, 41(11): 121-124, 226.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)