新能源汽车电驱系统机械部件的设计要点

马潇

辽宁丰田金杯技师学院

在新能源汽车产业步入技术迭代深水区的背景下,用户对于汽车续航里程,动力响应 ,NVH 性能等提出越来越苛刻的需求。电驱系统是新能源汽车动力总成中最核心的部件,机械部件设计的好坏直接关系到整车的运行效率和用户体验。从齿轮传动系统啮合精度控制到电机转子动平衡优化以及壳体结构模态分析,每一个设计环节都需要考虑材料力学,流体力学以及热管理等多个学科的知识。基于这样的背景,深入探究电驱系统机械部件的设计要点对于促进新能源汽车产业的技术升级有着重要的现实意义。

一、新能源汽车电驱系统概述

新能源汽车电驱系统是汽车的动力核心所在,肩负着把电能转换为机械能并带动汽车运行的重点工作。它主要包括电机,减速器,控制器以及有关的机械部件。机械部件对其起着支撑,连接,传动等主要功能,它直接关系到电驱系统运行的稳定性,可靠性以及运行效率[1]。

在工作原理上,控制器接收汽车控制信号并对电机电流、电压进行调整,电机内电磁感应把电能转换成转子旋转机械能,然后经减速器使转速下降,扭矩增加,最后把动力传给车轮。例如,电机转子的机械结构设计决定其转速和扭矩输出能力,合理的转子结构能够使电机在不同工况下快速响应;减速器中齿轮设计对动力传递平稳性及传动比有影响,齿轮精密啮合可以降低动力损耗。

二、电驱系统机械部件设计要点

(一)核心机械部件设计

1. 电机转子与定子

电机转子与定子是电驱系统能量转换的核心部分。转子设计需要同时考虑轻量化和高强度,通常采用高强度铝合金或者碳纤维复合材料来制作,从而降低转动惯量和增强电机响应速度。从结构形式上看,多用磁钢转子内置永磁体,其磁钢布置形式有表贴式和内置式。表贴式磁钢转子具有结构简单、制作方便、气隙磁密大等特点;内置式磁钢转子具有较大磁阻转矩及弱磁能力,磁钢布置方式不同将对电机磁场分布及输出性能产生明显影响 [2]。

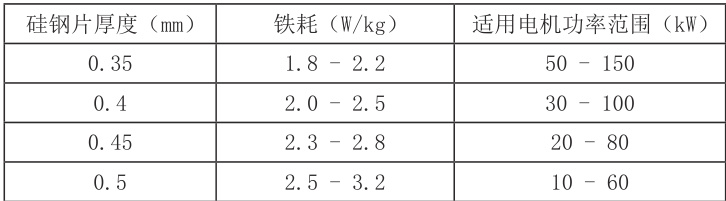

定子铁芯通常由高导磁率硅钢片堆叠而成,硅钢片的厚度对铁耗影响显著,常用硅钢片为 0.35~0 .5mm。减少硅钢片的厚度后,铁耗会下降,其原因是较薄硅钢片可以有效地抑制涡流损耗。为确保电机的散热性能,在定子外壳上往往设计散热筋,而散热筋高度,间距等参数均需要依据电机功率及散热需求加以优化。通常情况下,电机功率越大,散热筋的高度越高、间距越小,这样才能增加散热面积和散热效率。

表格 1 :不同硅钢片厚度对应的铁耗范围及适用电机功率

2. 减速器齿轮

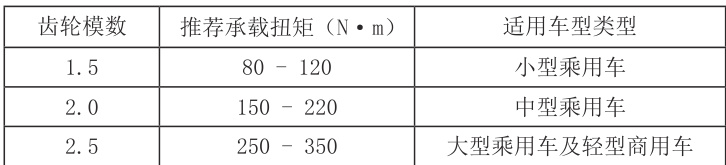

减速器齿轮担负降低转速,提高扭矩等作用。在选择齿轮材料时, 20CrMnTi 等渗碳钢是首选。这些钢材在经过渗碳淬火处理后,其表面硬度可以达到HRC58-62, 这不仅可以显著提高其耐磨性,还能确保芯部具有良好的韧性,从而能够承受较大的冲击载荷。齿轮模数选取对承载能力及传动平稳性均有影响,乘用车减速器齿轮模数通常为 1.5-2.5。模数越小,齿轮齿廓曲线越平直,在传动过程中重合度越大,工作越顺畅,但是承载能力比较弱;模数大的齿轮反之承载能力较高,而传动平稳性略差。

齿轮的齿形设计是非常关键的,渐开线齿形的应用非常广泛,其压力角通常是 20∘ , 这个压力角可以有效地平衡传动效率和承载能力。在实践中,为减小齿轮的啮合噪声需要对其进行修形,例如齿廓修形和齿向修型。齿廓修形是利用齿廓曲线的变化来校正因制造,安装误差和受载变形等因素造成的啮合干涉;齿向修形的核心思想是对齿宽的方向进行调整,以减少载荷在齿宽方向上的不均匀分布。

表格 2 :不同齿轮模数对应的推荐承载扭矩范围及适用车型

(二)设计关键要素

1. 材料选择

电驱系统机械部件的选材需要兼顾强度,耐磨性,耐腐蚀性和导热性。除之前提及的铝合金、碳纤维和渗碳钢之外,轴承通常使用 GCr15 轴承钢,这种钢材的碳含量大约是 1.0% ,而铬的含量大约是 1.5%,经淬火、回火后硬度可达到HRC61\~65, 硬度高、耐磨性好,可确保轴承高速旋转时平稳工作。

同时在满足性能要求时优先选用密度较低的材料达到轻量化设计目标并减少车辆能耗。以镁合金替代某些铝合金部件为例,这种替代可以使部件的重量降低 20%~30% 。然而,镁合金的耐腐蚀能力相对较弱,因此需要采用如阳极氧化和化学镀镍等表面处理方法来增强其防护特性。

2. 结构强度与刚度

机械部件在工作时需要有足够大的结构强度与刚度来抵抗各种载荷。采用有限元分析等方法对零件进行应力,应变分析和结构的优化设计。电机外壳设计时壁厚设计需要在确保强度的前提下兼顾轻量化与散热需求。通常情况下,电机的外壳壁厚应控制在 2~5mm 范围内。对于功率较高的电机,可以考虑采用变壁厚的设计方案,在承受较大力量的区域适当加厚,而在非关键区域则进行减薄处理。

减速器箱体加强筋的布置应根据受力情况合理规划以保证箱体传递动力过程中不产生过大的变形。加强筋高度通常是箱体壁厚2-3 倍、壁厚0.6-0.8 倍,方向需要和主要受力方向相同才能有效增加箱体刚度。另外,可以通过对箱体连接方式进行优化,例如使用高强度螺栓进行连接以及合理安排螺栓间距等方式来加强箱体整体强度[3]。

3. 散热与润滑设计

良好的散热设计能保证电驱系统在高温环境下稳定运行。除采用散热筋、水冷通道等结构外,还可优化冷却液的流动路径,从而提高散热效率。在水冷系统设计中,冷却液的流动速度通常被限制在 1~3m/s 范围内,过低的流速可能会导致散热效果不佳,而过高的流速则可能增加水泵的能耗。同时采用螺旋导流片等水冷通道内部扰流结构可以强化冷却液和通道壁换热效果。

在润滑设计中,齿轮传动需要选用适当的润滑油,润滑油的黏度,极压性能及其他参数应和齿轮的工况匹配。对高速轻载齿轮适宜选择低粘度润滑油来降低搅油损失;对低速重载齿轮则需要选择高粘度和高极压性能润滑油以避免齿面胶合。轴承润滑方式可以是脂润滑或油脂润滑,润滑周期及润滑量视转速,载荷而定。

三、结语

在世界范围内电驱转型和新能源汽车技术深度迭代过程中,电驱系统机械部件设计是整车性能改善的核心步骤,需要多学科交叉理论的支持,从材料革新,结构优化,系统协同等水平上取得突破性进展。通过对转子定子能量转换效率,齿轮传动精密耦合特性及材料性能和结构强度动态平衡进行精准控制,并配合散热润滑进行系统性设计,既要满足当前高功率密度和低振动噪声等要求,又要为今后电驱系统朝着集成化,智能化和高效化方向发展打下机械设计基础,以此促进新能源汽车产业实现动力性能和用户体验两大技术跃迁,帮助交通领域实现可持续发展目标。

参考文献:

[1] 殷国栋 , 蔡蔚 , 何洪文 , 等 . 新能源汽车高速电驱动系统技术现状与展望 [J]. 前瞻科技 ,2025,4(02):21-32.

[2] 刘平 , 黎超 , 蔡央 . 新能源汽车电驱系统两种润滑方式润滑效果分析与试验 [J]. 汽车工艺师 ,2025,(06):57-60.

[3] 单新平 , 赵凌霄 , 张中君 , 等 . 新能源汽车空调系统电压纹波的特性及优化 [J]. 汽车科技 ,2025,(03):98-105.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)