铁矿磨矿介质新材料的磨损机理及应用优化研究

陈旭 苏洪洋 周猷 刘成成

凌钢股份北票保国铁矿有限公司 辽宁朝阳 122104

引言

矿山生产中,铁矿磨矿堪称关键环节。效率与成本受磨矿介质选择的直接影响,传统低铬铸球耐磨程度欠佳,使生产成本增加且令效率变差,为增进选矿的整体效率,研究者开拓新型磨矿介质,热轧钢球凭借其较高的硬度与耐磨性,在矿山生产中渐渐投入应用,本研究期望剖析热轧钢球的技术特点,考量其在铁矿磨矿方面的实际功效,进而提出改进策略,助力矿山实现成本控制与生产效率提升的技术支持。

一、热轧钢球的技术特点

热轧钢球体现出较高的硬度与耐磨性能,这赋予它承受更大磨损压力能力,提高使用年限,降低替换频次。依照项目中的技术可行性审核,采用热轧钢球能大幅降低钢球消耗,预计差不多能节约 30% 的钢球成本,以此削减矿山生产当中的物料及能源成本开支。随着热轧钢球生产工艺不断迈向成熟,其质量慢慢变得稳定,符合大规模应用的条件,经替代低铬铸球途径,热轧钢球显著增进了磨矿效率,生产成本下降,选矿流程得到优化,加大了矿石处理容量,因其优越性能,它在铁矿选矿领域展现出广泛应用的前景。

二、铁矿磨矿介质新材料的磨损应用优化策略

(一)选择合适的磨矿介质

合适的磨矿介质选择,对磨矿效果意义重大,虽然传统低铬铸球价格不高,然而由于其耐磨性能欠佳且球耗较高,实际应用中往往造成磨矿效率不高以及运营成本偏高,热轧钢球呈现出更高的硬度及耐磨性,可切实延长使用时长并降低更换频次。保国铁矿以热轧钢球替换低铬铸球后,磨矿效能显著上扬,钢球消耗降低了达 30% ,还改善了矿石回收率以及磨矿效率,因引入热轧钢球,生产成本得到有效降低,且拉高了矿山的整体经济收益,尤其在削减能耗以及资源消耗方面优势显著,热轧钢球工艺渐渐变得成熟,可顺应不同矿石特性及磨矿机需求,实现了磨矿工艺稳定性与可靠性的保障。

(二)调整磨矿工艺参数

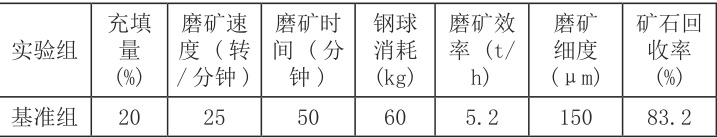

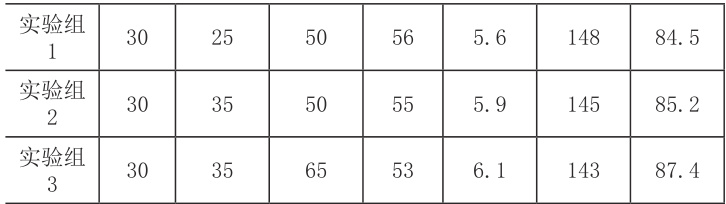

在保国铁矿相关的研究当中,磨矿工艺参数调整对磨矿效率及矿石回收率的提升作用显著。经过实验考察,处于不同的充填量、磨矿速度与磨矿时间条件下,磨矿效果展示出明显的差别,此次实验,充填量到 30% 的时,磨矿效率与钢球消耗出现明显变化。数据表明,若充填量为 30% ,与 20% 充填量的情况作对比,钢球的寿命延长了 15% ,伴随磨矿速度的加快,磨矿效率有了进一步的优化升级,实验数据透露,若磨矿速度从25 转/ 分钟增加到35 转/ 分钟时,磨矿效率实现了 12.6% 的增长。磨矿速度的加快或许会引起磨矿机动力负荷增加,故而需合理搭配设备的转速与负载能力,防止因过载而引发设备不稳定或过早磨损。就磨矿时间的调整而言,显著提升矿石回收率可借助延长磨矿时间达成,依据实验数据可知,若将磨矿时间从 50 分钟延长到 65 分钟,矿石的回收率从 83.2% 攀升至 87.4%,一边延长磨矿所需的时间,也需留意设备转速的稳定性以及温度调控,保障设备长时间运转依旧保持稳定情形,防止因过热和负载过大而引起设备的故障。以这些数据为基础,做不同参数组合的实验尝试,最终选定了最恰当的磨矿工艺参数组合,极大增强了磨矿效率,且切实削减了钢球的消耗以及能耗,伴随充填量的增多、磨矿速度的加快以及磨矿时间的拉长,磨矿效率得到有效优化,钢球消耗出现了相对下降,且矿石的回收效率显著上扬,该优化流程成功地降低了成本开支,且改善了整个选矿流程的运行效率。详情见表1。

表1 不同磨矿参数对磨矿效率、细度和回收率影响的实验结果

(三)优化选矿流程

优化选矿流程对提升整个矿山的生产效率与经济效益意义重大,采用热轧钢球,既提升了磨矿的效果,还带动了选矿流程的优化升级,经由改进磨矿进程里矿石的细度及回收率,选矿流程实现更高效率。保国铁矿采用热轧钢球之后,矿石粒度的分布愈发均匀,由此降低了选矿步骤里的不必要损耗,达成了矿石精矿产量的上升。在进行选矿流程优化的阶段内,磨矿机与筛分设备的高效配合意义非凡,为应对不断增长的矿石吞吐量,磨矿机及筛分设备应具备更高处理能力,尤其应在自动化与智能化水准上不断攀升,进而实现生产过程的高效性。鉴于热轧钢球体现出高耐磨性,磨矿介质的消耗明显降低,减少了对水电、衬板等另外的生产资源的需求,推动资源利用率实现进一步增长,实现选矿流程的改进,带动矿山产量实现了上扬,还把生产成本给降低了,维持生产处于可持续状态,依托选矿流程的优化,实现了矿石回收率和产品质量的显著提高,整体的生产效率以及资源利用率均大幅提高[1]。

(四)实施阶段性评估

进行阶段性评估可实时监控热轧钢球的应用效能,并适时对磨矿工艺做出调整,保障效果达到最优,凭借定期实施评估,可获取磨矿效果、钢球磨损还有矿石回收率的实时数据,保障工艺调整能及时契合生产需求,在保国铁矿项目当中,开展阶段性评估之后,评估得出热轧钢球的性能表现较为上佳,展现出较低磨损率,此为进一步推动工艺优化提供了数据佐证,建议在热轧钢球应用实施的阶段,定期实施各项性能指标的评估工作,实时调整工艺细节,保障于不同生产阶段都可维持最佳磨矿效果,由此降低能源损耗,提高矿石综合利用程度 [2]。

结论

作为矿山生产关键环节的是铁矿磨矿,磨矿介质的选择直接关乎效率与成本高低,传统低铬铸球耐磨能力欠佳,引起生产成本上升还降低了效率,为提高矿石筛选效率,研究者开展对新型磨矿介质的探索,鉴于热轧钢球有较高的硬度及耐磨性,在矿山生产中渐渐开始应用,本研究着眼于剖析热轧钢球的技术特性,评价其于铁矿磨矿里的成效,再而给出优化手段,为矿山成本把控与生产效率增进提供技术上的支持。

参考文献:

[1] 宋振国 , 陈康康 , 崔强 , 等 . 磨矿介质对两种铜镍硫化矿石浮选行为的影响 [J]. 有色金属工程 ,2023,13(03):87-92.

[2] 聂鑫 , 王坤胜 , 周洪林 , 等 . 新型陶瓷研磨介质在铁矿石细磨节能降耗中的应用 [J]. 现代矿业 ,2023,39(01):202-206.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)