火箭发动机螺杆轴承转动灵活性的工艺方法研究

支肖博 陈宇静 尚琪 史永刚 王琪 李佳兴

西安航天发动机有限公司 陕西省西安市 710100

1、引言

螺杆组件为拉杆所属零件,拉杆用以支撑和固定一级发动机各单机,当伺服机构未安装时,发动机停放、贮存、运输过程中各单机依靠此拉杆支撑和固定,以保证发动机位置不会改变。但在发动机零位调整过程中关节轴承在承载后转动不灵活甚至有轻微卡滞现象存在。组件螺杆中所使用的轴承为 UG20 关节轴承,就产品结构本身而言,U20 关节轴承为刚性体,其轴承转动灵活性可转化为螺杆轴承选配及压装工艺来分析研究,依此来从工艺方法上保证轴承在实际选配过程中的合格率和加工效率,使其在螺杆压合后灵活转动且能正常工作。

2、产品结构特点及加工工艺

2.1 产品结构

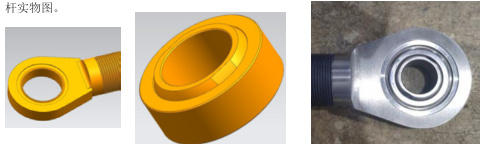

图 1、图 2 为零件螺杆及 UG20 轴承三维示意图。将关节轴承 UG20 装配在零件螺杆中成为螺杆组件,下图 3 为轴承压合后螺

图1 螺杆 图 2 关节轴承 UG20 图3 螺杆组件实物图

2.2 工艺方法

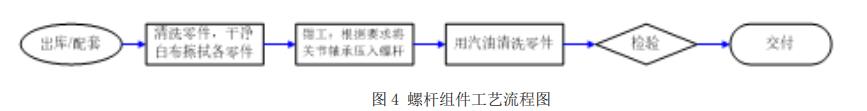

下图 4 为螺杆组件加工工艺流程图,螺杆组件加工过程中可分为配套出库、检查轴承的灵活性、压装及收口、清洗检验等步骤,具体如下。

①. 配套出库。

为满足零件螺杆与轴承装配要求,轴承及螺杆数量按1.5:1 比例配套出库。

② . 轴承灵活性检查。

在压装及收口前,操作者需要 100% 目测检查轴承的配合表面、端面和球面的光洁度、轴承型号、标准及日期。检查轴承是否有压伤、碰伤等表面质量问题,操作者逐件检查轴承转动是否灵活且是否存在无滞涩现象。一般来说,在挑选轴承过程中不合格率约为 10\~30%。

③ . 压装和收口。

压装过程是指将轴承外圈压入零件螺杆内;收口是指采用收口工装将压装好外圈轴承沿圆周收口,并固定在零件螺杆上。收口时,零件螺杆两面交替滚压,力度从小到大,分数次均匀压紧,最终将零件螺杆与轴承外圈压合在一起。收口后再安装与之配套的轴承内圈,并检查其转动灵活性。在收口过程中造成不合格品率在3\~10% 之间。

④. 检验。

收口完成后,采用人工检测的方式去转动轴承,轴承外圈在零件螺杆内压紧无转动、松动,转动轴承内圈后,依然转动灵活且无卡滞现象为合格。

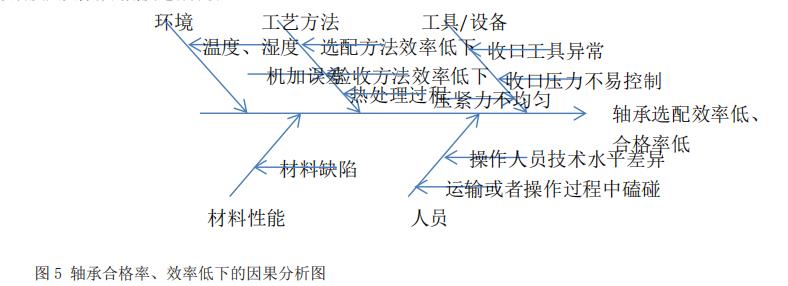

2.3 组件螺杆不合格率高及加工效率低的因素分析

从人员、工具设备、工艺方法、材料性能、环境等角度分析,认为零件螺杆材料、环境两项对轴承工作影响轻微,可暂时忽略。影响零件螺杆压合效率低、不合格率高的主要因素在于工艺方法、工具设备,人员操作,下图 5 为因果分析图。现从工艺方法、工具设备及人员操作的角度进行分析。

环境 工艺方法 工具/设备温度、湿度 选配方法效率低下 收口工具异常机加误差验收方法效率低下 收口压力不易控制热处理过程压紧力不均匀7 轴承选配效率低、合格率低材料缺陷 操作人员技术水平差异运输或者操作过程中磕碰材料性能 人员

①. 工艺方法

在轴承选配过程中,为满足与零件螺杆的装配,轴承及零件螺杆数量按 1.5:1 比例配套出库。如下图 4 所示,UG20 关节轴承是由轴承内圈和轴承外圈组成,在轴承的选配过程中,现场需检查轴承的灵活性,对于转动不灵话的轴承将内外圈分开,并再重新匹配轴承内外圈,经过反复选配最终挑选出合格的轴承。轴承的选配过程极大的影响了加工效率,且选配过程中有10\~30% 不合格品率。如图6 为轴承选配现场图。

②. 工具设备

收口工装安装在机床上,通过控制机床手柄使收口工装向下运动,并施加压紧力,通过钻床的转动完成周向一圈的压合。操作者通过给手柄施加力来完成收口,收口过程中由于每件轴承间隙不同,所需压紧力有所不同,在实际收口过程中工装由于压紧力大小不易控制, 造成组件螺杆报废率在3\~10% 之间,收口工装见图7。

③. 人员操作

压装收口过程中靠手工执行,使用收口工装沿圆周收口,两面交替滚压,力度从小到大,分数次均匀压紧,但不同操作人员在压紧力、压紧次数及方法上有所区别,压紧力的大小无法精确控制,从而影响合格率和效率。

3 组件螺杆加工工艺改进

3.1 选配方法改进

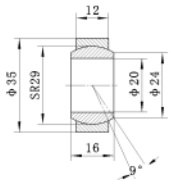

为解决每次配套时出现轴承不合格及效率低下问题,通过分析影响轴承转动灵活性的因素,发现轴承游隙是影响轴承灵活转动的关键指标。对于关节轴承而言,轴承游隙 = 轴承内圈外径 - 轴承外圈内径。轴承游隙就是单个轴承内部、或者几个轴承组成的系统内部的间隙(或干涉)。本文中采用的UG20 轴承属于向心关节轴承,具体尺寸见下图8 所示。

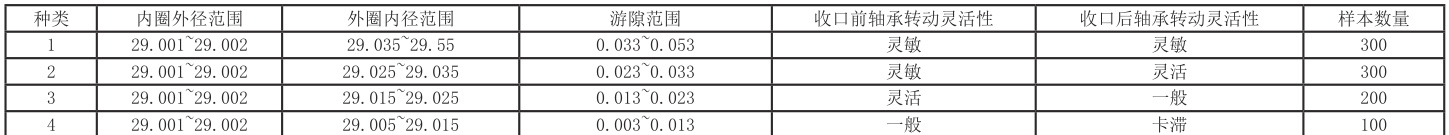

UG20 轴承为标准件,由外协厂家提供,关节轴承一旦加工完成游隙是不可调整的。为了得出 UG20 既要在选配时合格又能满足收口后灵活转动的游隙值范围,将外协厂家所提供的轴承数据进行积累,并将游隙数据与收口前和收口后轴承转动是否灵活进行对应,为了便于分析将轴承转动灵活是否灵活分为转动灵敏、灵活、一般、卡滞四种。经过现场长期积累数据并对数据进行分析,得到转动灵活性与游隙之间的关系,见表1 所示。

从表数据中可以看出,轴承内圈外径为 φ29+0.002 +0.001,外圈内径为 φ29+0.55 +0.15,轴承内圈外径基本保持不变,轴承外圈内径的变化范围较大,从表中看出相同的游隙值收口前后的灵活性有一定差异。根据表中数据可知 UG20 游隙范围在0.023\~0.053mm 内时可得到得到合格组件螺杆。经与外协厂家沟通提供UG20 时要求游隙范围在0.023\~0.053mm 之间。

目前现加工组件螺杆时,出库轴承和零件螺杆可按 1:1 数量出库,出库后基本上无需再选配轴承, 极大提高了组件螺杆的合格率和生产效率。

3.2 工装改进

由于每件轴承的游隙不同,且在收口过程中压紧力的大小对轴承的灵活性有较大影响,为消除因压紧力过小造成外圈轴承滑动,因压紧力过大而导致内圈轴承卡滞,在机床上增加力矩扳手,得到不同游隙值下对应的压紧力范围。将力矩扳手安装在机床上,下图10 所示为安装力矩扳手前后对比图。

图10 安装力矩扳手前后对比图

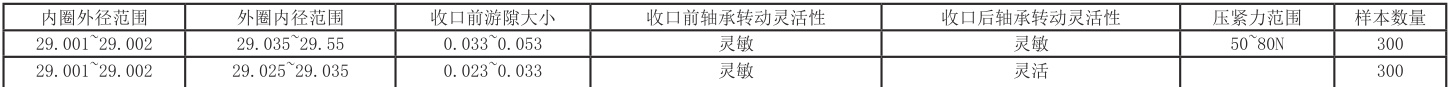

机床增加力矩扳手后,得到了不同游隙值对应的压紧力范围。如表2 所示。在游隙范围一定时,压紧力范围在50\~80N 之间,对于操作者具有指导作用。减小了因收口而造成的不合格品率。

4 结论

螺杆虽然是一个简单的组合件,但因发动机本身的质量过大,在安装调整运输中要使其处于零位状态不能改变,所以对组件螺杆提出了更高的一致性要求。通过分析影响螺杆不合格率及效率的因素,对于UG20 轴承,从游隙的角度出发,通过积累数据并分析后得到合格轴承的游隙范围。过指定游隙范围,并在机床上增加力矩测点,得到不同轴隙对应的压紧力。极大提高了螺杆组件的合格率和效率,尽可能减低了人员操作而导致的不合格率,对现场操作起到了指导作用,本文的研究方法亦可推广至同类产品。

[1] 宋绪丁,机械制造技术基础,西北工业大学出版社,2005 年8 月[2] 关英姿,火箭发动机教程,哈尔滨工业大学出版社,2006 年3 月[3] 郝建民,机械工程材料,西北工业大学出版社,2006 年9 月[4] 成大先,机械设计手册,化学工业出版社,2017 年2 月[5] 王振华,实用轴承手册,上海科学技术文献出版社,1996

作者简介:支肖博(1994.01.30),男,陕西省富平县,汉,研究方向:提高航天产品的质量

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)