煤矿安全生产智能监控系统设计

李君龙 马向向 宋博

甘肃华亭煤电股份有限公司陈家沟煤矿 744100

1 引言

科技飞速发展,智能环境测控和信息处理需求亦飞快增长。在苛刻的煤矿等环境中,对智能控制、检测、数据传输和信息处理技术的综合运用需求更为紧迫。不论煤矿规模的大小,安全问题始终是煤矿生产中最重要的问题。在企业发展中,以人为本的原则起到了关键的支持作用,煤矿环境的安全与否直接关系到矿工们的生命和财产安全。目前,由于很多煤矿是由个人经营,导致矿井的巷道建设存在不规范的情况,井下环境也非常错综复杂,地质环境复杂多变,这给安全带来了许多隐患。

2 方案设计

2.1 智能传感器技术的研究

煤矿井下环境受多种因素影响,客观条件中,影响煤矿工作安全的要素主要包括温度、湿度、光照、噪音、气味和色彩,液压支架压力间接带来潜在风险。本研究聚焦于研究温湿度、烟雾、煤尘、瓦斯以及氧气浓度对安全生产的影响。

目前传感器这一项技术的研究主要集中在两个方面:研究致力于新型材料和先进工艺以配合传感器构建;同时加大推进传感器的数字化、非接触和智能化的力度,确保传感器性能符合系统标准[1]。当前,国内外普遍将传感器技术看作前沿技术,大规模投入研发。智能感应器系统是现代综合技术的一种,整合了传感器、计算机及通讯技术有机整合,构建为系统。此技术正快速发展,尚未形成明确标准[2]。

2.2 矿井环境成分监测

环境参数采集单元由包含不同种类的传感器(如温度、瓦斯、氧气等)和对应的信号调理电路。这些数据可被临时存储于外部存储器,用于报警或传送至上位机[3]。监测矿井空气成分的主要任务是评估煤矿内污染物的含量,其中包括CH4、CO、CO2、NO、NO2 等。

瓦斯传感器在矿井安全监测系统中的占比最高。连续监测瓦斯的目的是在瓦斯含量达到危险水平时,立即发出警报,并采取措施撤离人员、切断电源等。煤尘不仅会对工人的身体健康带来极其严重的危害,而且具有爆炸性,对矿井安全构成巨大威胁,因此对矿井进行持续监测非常重要。

2.3 煤矿安全生产智能监控系统的基本组成

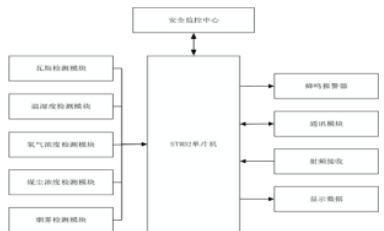

该方案的主要目的在于确保煤矿井下采掘区的安全监测。通过 STM32 单片 机作为系统核心,进行井下瓦斯、温度、湿度、氧气浓度和烟雾浓度的检测。地面安全监控中心根据井下分站传输的监测数据进行处理,并在必要时向相关分站发送指令,提醒井下人员尽快撤离。操作员可根据电脑清单发指令,电脑将数据显示于屏幕,包括实时监测、历史记录及发展趋势。系统结构如图2-1 所示。

图 2-1 煤矿安全生产智能监控系统框图

(1)系统组成部分:

硬件方面包括了各类监测环境浓度传感器,还有 STM32 单片机和通讯模等。考虑到煤矿井下环境恶劣,存在大量煤炭粉尘和瓦斯气体,我们在选型时选择了本安电路,以实现隔离防爆的效果。为了降低外界电磁干扰,增加数据监测可靠性,我们采用了光电隔离的信号传输电路。本设计的主控芯片采用 STM32C8T6 最小系统板,STM32C8T6 是意法半导体推出的一款微控制器。这个系列的微控制器广泛用于各种应用。STM32C8T6 主要有以下特点:

STM32C8T6 基于 ARM Cortex-M 核心,STM32C8T6 采用了 ARM Cortex-M 系列处理器,这些处理器性能优越、功耗低,其适用于各种不同的应用场景。STM32C8T6 集成了大量的Flash 存储器和 SRAM,以满足复杂应用程序的存储需求。STM32C8T6 微控制器设计了多种低功耗模式,可以在电池供电的应用。意法半导体提供了丰富的开发工具和软件支持,包括集成开发环境(IDE)、软件库、参考设计等,使开发人员能够快速开发应用。软件部分包括多个模块,分别是分站、主站主程序、数据采集、按键显示等子程序。

(2)功能实现:

井下环境参数数据由传感器收集瓦斯、温度、湿度、煤尘、氧气等物理量。如果信号值超过设定阈值,将发出报警信号;数据正常时,将传输并存储于上位机。数据传送:将采集到的数据通过通讯模块(Wi-Fi 及蓝牙)传送至地面上的监控中心。

(3)系统工作流程:

分站主程序负责采集瓦斯浓度、温度、湿度、煤尘浓度、氧气浓度数据。

主站主程序接收各个分站发送的数据,并将其整合后通过通讯模块发送至上位机。数据采集子程序负责定时采集传感器数据。按键显示子程序通过显示屏等设备实现对采集数据的显示。

(4)技术选型:

硬件方面选择 STM32 单片机作为本设计的系统中心,因为其具有性能稳定、功耗低等特点。根据实际情况选择通讯技术,如Wi-Fi 和蓝牙,以适应通讯模块的需求。

3 经济分析与环保分析

3.1 经济性分析

为了验证煤矿环境监测及预警系统设计的可行性与实用性,实验测试系统对于环境信息的收集情况,及电路报警情况。测试结果表明,煤矿环境监测及预警系统的数据验证可信,所获得的信息准确度高,其误差全部处于合理区间内,预警时效准确,系统稳定运行,实时性优异。

3.2 环保性分析

AQ 6201—2019《煤矿安全监控系统通用技术要求》对煤矿安全监控系统智能化水平提出了更高的要求, 相关内容包括:

1) 传感器需要实现智能化,并且覆盖范围全面。当前传感器采用离散点模式进行采样监测,无法完全监测关键区域。

2) 多系统融合方式。可以是地面或井下方式,提倡新监控系统采用井下整合。

3) 增加自我诊断与评估功能。定期进行煤矿安全监控系统自我诊断与自评估,有助于提前发现系统安装使用中的潜在问题。

4) 加强数据应用分析。系统应具有大数据分析与应用功能,包括但不限于伪数据标记、异常数据分析。

与传统煤矿环境检测系统相比 , 本设计的环境信息检测更加全面,满足了需要该监测系统的企业环境检测需求。借助无线通信功能,顺利实现了上位机与单片机的远程交互,操作员可远程获取矿井内环境检测数据,提升了煤矿井下的自动化与安全性。

结 论

经过系统设计、流程规划、数据传输和实地测试,本文得出以下几点结论:智能监控的必要性:煤矿安全监控的迫切需求是由其高风险特性所决定的。传统的监控方法已无法适用于现代煤矿的安全生产要求。本文所提出的智能监控系统可以实现对矿井环境和实时监测矿工状态,及时发现并解决安全隐患,从而有效降低事故发生率。系统设计的创新性:本文提出的智能监控系统结合了RFID 定位技术和现场总线技术,精准定位矿工位置,迅速处理安全事故。

参考文献

[1] 袁河津.2013 版煤矿安全质量标准化重点难点知识问答[M].徐州:中 国矿业大学出版社,2013

[2] 李敏.煤矿安全监控系统现状及智能化发展研究[J].中国新通信,2022,2 4(2):121-122

[3] 鞠丽.煤矿瓦斯安全监测系统的设计及实现[J].环球市场,2017,25(8):34.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)