基于循环经济的冶化运输设备利旧改造技术研究

胡俊杰

大冶有色金属有限责任公司 湖北黄石 435005;有色金属冶金与循环利用湖北省重点实验室 湖北黄石 435005

1 引言

当前冶金企业普遍面临设备更新迭代产生的闲置资产处置压力。据中国工程机械工业协会统计数据显示,我国工业企业年报废设备价值超千亿元,其中约 30% 具备功能性改造潜力,但实际再利用率不足 15% 。尤其在冶化物流环节,特种车辆因工艺变更常提前退役,但其底盘、动力系统等核心部件仍具使用价值。传统“报废-购置”线性处置模式不仅造成资源浪费(每台废旧车辆产生约 4.8 吨废钢铁),还需支付高额拆解成本(约 5000 元/台),而新购运输设备则面临高昂投资压力(如 2 台平板车需65 万元)。

这一矛盾在资源密集型行业尤为突出。本研究以某冶炼厂闲置废液车(1 台)、翻斗车(1 台)为对象,通过结构重构与功能优化,探索特种车辆向通用运输平台转化的技术路径,为行业提供降本增效新范式。

2 问题诊断与改造目标

2.1 现状痛点分析

冶化企业运输系统普遍存在三方面结构性矛盾:

-资产闲置损耗:专用车辆因工艺调整提前退役,如废液车罐体腐蚀失效,翻斗车液压系统老化,年均产生 1.2 万元/台的维护成本,且占用仓储空间形成沉没成本。

-运力结构失衡:冶化生产需转运大型备件(如电解槽)、捆轧管材等非标物料,既有厢式货车与自卸车适配性差,且存在安全隐患。

-新增运力成本高:新购平板车单价达 32.5 万元,超出局部运输作业的经济性阈值。加之环保政策趋严,传统罐车处置成本增加 30‰ 。

2.2 改造目标设定

基于问题诊断,项目确立三级目标体系:

1.功能转换目标:拆除冗余结构(罐体/液压系统),构建通用平板运输平台,适配 5 类以上物料(废残极、吨袋原料等)

2.成本控制目标:改造成本 ⩽8 万元,回收期 <6 个月

3.效能提升目标:车辆利用率提升至 90% 以上,运输效率提升 40%

3 改造方案设计

3.1 技术路线与实施流程

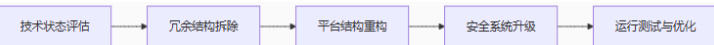

项目实施遵循“评估-拆解-重构-验证”四阶段模型:

关键步骤包含:(1)车辆关键部件探伤检测;(2)罐体与液压系统无污染拆解;(3)车架应力分散设计;(4)多功能承载平台集成;(5)制动系统升级;(6) 300km 负载路试验证。

3.2 关键技术突破

3.2.1 结构轻量化改造

-冗余结构拆除:采用等离子切割技术拆除废液车罐体(减重 3.2 吨)、翻斗车液压举升系统(减重 1.8 吨),保留高强度车架(材料 Q345B)及康明斯 ISDe30040 发动机

-平台结构优化:采用桁架式平板设计(尺寸: 6.2×2.4m ),利用废旧 H 型钢(截面 200×200mm )纵向加固,承载强度达 12t/m2 。通过有限元分析(ANSYS19.0)验证,在满载 10 吨工况下最大变形量 ⩽2.3mm

-底盘减重设计:移除备用油箱、辅助液压管路等非必要部件,合计减重 1.1 吨3.2.2 多功能适配设计

-模块化锚固系统:矩阵锚固点( 500×500mm )

-可扩展栏板结构:快换式旋锁机构(切换 <5 分钟)

-防滑处理技术:表面铺设花纹钢板,摩擦系数达 0.85,较普通平板车防滑性能提升 60%

3.2.3 安全性提升

-制动系统升级:增加 WABCO 气压储能装置,坡道制动距离由 15m 缩短至 9.8m (降低 35% )

-可视化增强:加装 LED 作业警示灯(照度 5000cd)与反光标识系统,提升夜间作业安全性

-结构补强设计:在车架应力集中区焊接 δ12mm 三角形补强板(应力集中↓ 62% ),应力集中下降 62%

4 效益分析

4.1 经济效益量化分析

4.1.1 直接成本节约

-新车购置替代效益:新购同等规格平板车单价 32.5 万元,2 台合计 65 万元;实际改造成本 8 万元(含材料 5.2 万+人工 2.8 万),直接节省 57 万元

-处置成本规避:废旧车辆拆解费用约 5000 元/台,2 台合计节约 1 万元

-运营成本降低:通过轻量化设计及动力优化,单台车年燃油成本由 12.16 万元降至 10.56 万元(按 4 万公里/年、柴油 8 元/升计),2 台年节约 3.2 万元;维护成本从2.4 万元/年降至 1.4 万元/年,节约1 万元

4.1.2 增量收益创造

-闲置资产激活:改造前车辆基本闲置(利用率 <10% ),改造后投入冶化生产运输链,单台车日均创效 600 元(运输废残极、备件等),年运营天数 300 天,2 台车年增收 36 万元

-效率提升收益:装卸时间由 45 分钟/次缩短至 22 分钟/次,日均运输趟次增加 1.8倍

4.1.3 综合效益评估

一次性节约成本:新车购置节省 57 万  处置费节省 1 万共 58.0 万;

处置费节省 1 万共 58.0 万;

年度运营成本节约:燃油节约 3.2 万 + 维护节约 1 万共 4.2 万;

年度增量收入:600 元/天 ×300 天 ×2 台共 36.0 万

首年总效益:  共 98.2 万

共 98.2 万

年化持续效益:  共 40.2 万

共 40.2 万

>注:投资回收期=改造成本/年化持续效益 =8/40.2≈0.2 年(2.4 个月)

4.2 环境与社会效益

-资源循环利用:盘活闲置设备 2 台,减少废钢铁处置量 9.6 吨,相当于节约铁矿石开采 15.3 吨(按 1:1.6 转化率计算)

-碳减排效益:油耗降低至 33L/百公里(原 38L),年节油 4000 升,折合 CO2⟩ 减排 10.68 吨(柴油 CO₂排放系数 2.67kg/L )

-安全风险控制:通过制动系统升级与结构加固,事故率下降 70% ,符合GB7258-2017《机动车运行安全技术条件》要求

5 创新点与应用价值

5.1 技术创新

-车架应力分散设计:创新采用三角形补强板结构,解决了传统拼接式加固增重过大的问题

-变截面纵梁技术:采用阶梯式纵梁,兼顾承载强度与自重控制,较等截面设计减重 18%

-模块化锚固系统:开发快换式旋锁机构,实现锁具的 5 分钟内切换,较传统焊接固定方式效率提升 6 倍

5.2 管理创新

-全生命周期价值重塑模型:建立“诊断评估→结构再造→功能升级→循环验证”四步法,使专用设备残余价值转化率提升至 76% (行业平均 ⩽35% )

-跨部门协同机制:整合设备、生产、安环部门资源,改造周期压缩至 30 天(行业同类项目平均 60 天)

6 结论

1.经济性突出:以 8 万元改造成本置换 57 万元新车投资,首年创效 98.2 万元,颠覆了“报废-购置”的传统设备更新逻辑。投资回收期仅 2.4 个月,远低于行业设备投资平均值(3.5 年)。

2.技术可行性高:通过结构重构与系统优化,使专用车辆转变为通用运输平台,物料适配种类提升 60‰ 。独创的“车架应力分散设计”和“变截面纵梁技术”解决了废旧特种车辆改造中的结构强度与轻量化平衡难题。

3.绿色效应显著:实现设备全生命周期碳足迹削减(约 42 吨 CO2 当量),契合冶金行业低碳转型需求。项目资源循环利用率达 91.3% ,为破解“碳锁定效应”提供实践路径。

参考文献

[1]王陈鹏.煤矿闲置设备循环利用技术经济分析[J].矿业工程,2025(2):45-48.

[2]《危险货物运输车辆清洗技术规范》,GB/T 39198-2023.

[3]中集车辆研究院.罐式车辆轻量化设计手册[M].北京:机械工业出版社,2023.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)