常见机械传动方式的性能对比与适用场景分析

安占斐 段若然

内蒙古交建工程有限公司 内蒙古自治区010010

0 前言:

现代工程机械对传动系统性能要求不断提升, 传动方式选择成为影响设备整体性能的关键因素。齿轮传动凭借高精度及高效率在精密机 本低廉在轻载场合广泛应用,链条传动以承载能力强在重载 在复杂工况中表现突出。各种传动方式在不同工况条件下呈 成本及使用寿命等关键指标差异明显,深入分析各传动方式的技术 况适应 械设备传动效率及延长使用寿命具有重要意义。

1 常见机械传动方式技术特征

齿轮传动作为机械传动的核心方式,依靠齿轮间的啮合来实现动力传递,具有传动精度高与效率稳定及承载能力强等显著特征。行星齿轮传动在此基础上进一步优化,采用太阳轮与行星轮以及内齿圈的复合结构,达成了结构紧凑与大传动比的有机统一,传动比可达 1+a (α为齿数比),广泛应用于工程机械变速系统当中,皮带传动利用摩擦力或啮合力来传递动力,结构简单并且制造成本相对较低,适合远距离传动不过传动比相对较小,在轻载工况下展现出良好的缓冲性能[1]。链条传动通过链条与链轮的啮合来传递动力,兼具齿轮传动的精确性以及皮带传动的柔韧性,承载能力处于两者之间,在中重载工况下拥有较强的环境适应能力。

2 不同工况性能对比试验

2.1 轻中载工况性能测试

轻中载工况条件下各传动方式表现出明显的性能差异特征,在18000 N·m 负载条件下,液压传动系统输出功率呈现波动特性,功率范围为 69.51-79.35 kW,平均输出功率75.26 kW,有效驱动功率为58.26-67.79 kW,机械传动在相同工况下输出功率稳定性更佳,功率范围为83.52-85.14 kW,平均输出功率 84.63 kW,有效驱动功率为71.25-73.46 kW。行星齿轮传动在此工况下的传动比计算采用特征方程式:

n1+αn2-(1+α)n3=0.

其中α为内齿圈与太阳轮的齿数比,试验数据表明机械传动在轻中载工况下具有更高的传动效率以及更稳定的功率输出特性,而液压传动虽然功率波动较大,但在调速控制方面表现出独特优势。

2.2 重载工况承载能力对比

重载工况测试采用 32000 N·m 负载条件,各传动方式的承载能力差异显著,机械传动在重载条件下有效输出功率保持在83.52 kW 水平,功率输出稳定性良好,但有效驱动功率出现较大波动,范围为69.26-72.16 kW,平均值71.37 kW,液压传动系统在重载工况下展现出更优的驱动效率,有效驱动功率为64.81-65.26 kW,平均65.11 kW,功率波动幅度明显减小。行星齿轮传动的传动比在太阳轮主动与行星架从动以及内齿圈固定条件下为:

i13=n1/n3=1+α=1+Z2/Z1

该配置在重载工况下实现了有效的降速增扭功能,重载试验结果显示液压传动在大载荷条件下具有更强的负载适应能力,而机械传动虽然输出功率较高,但驱动稳定性有待提升。

2.3 变载荷动态响应特性

变载荷工况下传动系统的动态响应特性会直接影响设备运行稳定性。如图 1 所示液压传动系统凭借流体介质可压缩性在载荷突变时表现出良好缓 间约为 0.2-0.5 械传动中的行星齿轮系统通过多档位切换实现载荷适应。装载机 ZL40 在 控制摩擦片离合器实现不同外齿圈制动,皮带传动依靠皮带材料的弹性变形吸收载荷冲击,但在频繁变载荷条件下容易产生打滑现象[2]。链条传动在变载荷工况下表现出较强的刚性特征,载荷传递迅速,但冲击较为明显,需要通过减振装置改善动态特性,图1清晰显示了各传动方式在载荷变化过程中的效率波动规律。

图1 变载荷动态响应特性对比图

3 适用场景与选择策略

3.1 工况特性适用性评价

经过前述不同工况条件下的性能对比试验分析,各种传动方式在特定的工况环境当中呈现出了显著的适用性差异,其技术特征及工况要求的匹配程度直接决定传动系统整体性能表现。

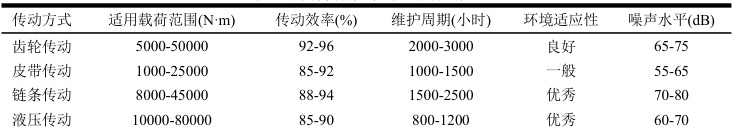

表1 不同传动方式工况适用性对比

表 1 数据显示不同传动方式在载荷承受能力与传动效率以及维护要求这些方面存在明显差异,齿轮传动在中高载荷工况下能够保持最高的传动效率,液压传动虽说效率相对较低但载荷适应范围是最广的,皮带传动在轻载条件下具备噪声低这样的优势,链条传动在恶劣环境中表现出最强的适应能力。

3.2 传动系统优化选择

传动系统优化选择需要综合考虑载荷特性与工作环境以及经济性等多重因素,建立科学的决策框架。装载机ZL40 在变速箱设计时采用行星齿轮液压换档系统,借助液压操纵阀控制不同档位摩擦片离合器,达成了I 档降速增扭与倒档换向功能的有机结合,有效解决重载工况下动力传递问题[3]。推土机TY-220 采用双排行星齿轮结构,通过太阳轮输入与行星齿轮传递及外齿圈制动的复合控制方式,实现更大传动比范围内的精确调控,传动系统选择过程要依据设备具体工况需求,结合载荷变化规律与环境适应性要求及维护成本约束,挑选最适宜的传动方式组合,必要时采用多级传动或混合传动方案来实现整体性能的最优化配置。

结语

各种机械传动方式在技术特征及性能表现方面具有明显差异性。齿轮传动在传动精度及效率方面优势突出,适用于高精度重载场合;皮带传动结构简单成本低廉,在轻载远距离传输中不可替代;链条传动承载能力强且传动可靠,在恶劣环境及变载荷工况下表现优异;液压传动调速范围广且响应迅速,在精密控制场合具有独特优势。工程应用中需要根据具体工况特征、载荷要求、环境条件及经济性综合考虑,科学选择传动方式并进行系统优化配置,随着新材料技术与智能控制技术及节能环保理念的不断发展,传动系统正朝着高效化与智能化以及绿色化方向演进。

参考文献

[1]王黎明.机械传动的基本形式与设计方法[J].农机使用与维修,2023,(02):83-85.

[2]袁媛.重载列车机械传动系统轴承振动信号分析与故障研究[J].中国高新科技,2022,(13):119-121.

[3]钟立才,卢雪红.液压传动与机械传动作业性能对比分析[J].农业工程与装备,2021,48(01):30-32.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)