关于采购管理创新的思考

刘彪

中国电子科技集团公司第三十八研究所 安徽 合肥 230088

一、三个转变

1、思维方式转变

长期以来采购部门在履行职责过程中,从接受计划到采购执行,一直聚焦部门内部改进,但从满足各领域要求来看,效果不尽如人意。实践证明,不从全流程管控物料的可获得性,仅做局部改进,难以从根本上改变物料保障的现状。

采购管理创新需要转变思想观念,聚焦全流程采购管理,主动寻求变革,以满足公司高速发展对物料的需求。借鉴航天五院、深圳华为公司等先进企业的管理方法,以“超前谋划、系统思考、集成资源,创造价值”为理念,实现从提供实物到提供服务、从满足需求到支撑发展,从采购执行到采购管理,从公司利益出发对采购全流程进行思考和变革。

2、组织方式转变

新形式下的采购管理创新需要以降低全寿命使用成本、支撑各领域QCD 指标为指导思想,聚焦职能定位,构建采购业务的管理、创新、客户、业务的“四个中心”。

3、工作方式转变

现有的物料可获得性控制已无法满足公司高速发展的需要,大量的新选用物料未经过充分的技术和质量认证,对物料质量、成本、交期的控制形成了巨大的压力;供应关系管理没有与采购策略充分结合,未能从供应风险和采购金额二维角度对供应商科学分类,并采取有针对性的采购策略;存在采购执行效率不高,人力资源不足和素质的参差不齐,部分通用器材不能实现连续供应等问题,无法满足项目组需求,降低了客户满意度。

为此,我们认为采购管理创新需要从如下方面开展工作:建立采购批准文件评审制度、实施供应商管理库存、开展供应关系管理等。

二、三项创新

1、建立采购批准文件评审机制

采购批准文件(Procurement Approval Documents, 简称 PAD)是项目器材管理和采购执行的纲领性文件,主要包括采购器材名称、型号规格、质量等级、执行标准、主要技术参数、封装形式、数量、单价、采购进度、采购方式等内容。建立采购批准文件评审机制,在项目工程实施方案后增加采购批准文件评审,有效缩短采购前置期。

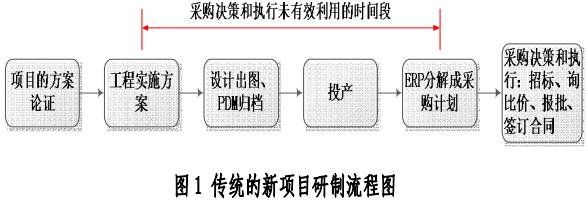

传统的新项目研制流程如图 1 所示:

从上述流程可以看出,整个环节是串行执行,前期采购未参与,采购的前置期未得到有效利用,后期执行过程中时间紧、风险大,采购部门和供应商都疲于奔命、难以应对。

参照航天系统做法,在新研项目工程实施方案后,增加采购批准文件评审,具体为合理利用图 1 中所示的“采购决策和执行未有限利用的时间段”。在提试用器材前,设计师选用物料并提供确定的元器件清单(含技术协议,如为货架产品则同时提供可替换的其他厂家型号)、概算等,采购部门收到输入后执行询比价、招标等,根据询比价、招标结果拟制采购批准文件报相关领导审批,通过审批后,项目组集中投产长周期计划,采购经理根据审批后的采购批准文件签订合同。

建立采购批准文件评审机制,将长周期物料的采购决策提前到设计出图过程中,详细设计和采购执行并行开展,使设计出图、投产后 ERP 分解成采购计划所需的时间成为有效的采购执行时间,在设计师投产前,物料已完成集中采购报批,不需要采购经理一事一报。正常情况下,可缩短 1-3个月采购前置期。

2、实施供应商管理库存

供应商管理库存(Vendor Managed Inventory,VMI):是指在供应链环境下,由供应链上的制造商、批发商等上游企业对众多分销商、零售商等下游企业的流通库存进行统一管理和控制的一种新型管理方式;其主要思想就是实施供应厂商一体化,在这种方式下,供应链的上游企业不再是被动地按照下游订单发货和补充订货,而是根据自己对众多下游要货方需求的整体把握,主动安排一种更合理的发货方式,既满足下游要货方需求,同时又使自己的库存管理和补充订货策略更合理,从而带来供应链上供需双方成本降低,实现 VMI 下的双赢。

VMI 的运作模式一般分为三种:

1、物料存放于供应商处:这种存放是根据客户的需要存放的,是经过客户承诺要在一定时期内买入的。当客户对此物料没有需求时,物料一直存放于供应商的仓库中,直到客户有需求时,才将物料送到客户手中,并启动付款程序。

2、物料存放于客户处:在此运作模式下,供应商将需求数量的物料存放于客户处,所有权仍在卖房,而管理的责任转移给了买方,直到买方将物料用掉后才视作购买,启动付款程序。

3、物料存放于第三方:这个第三方一般的选择是物流公司,即由一家特定的物料公司对 VMI 物料进行管理。具体做法是:卖方(或物流公司)首先将物料送至物流公司的特定仓库,此时所有权仍为卖方所有,但保管的责任由物流公司承担,当买方对物料没有需求时,物料一直保存于物流公司;直到买方对物料有需求时,才由物流公司将物料运至买方,这时才视作交易达成,启动付款程序。

我们作为研发型企业,物料采购的主要特点是物料品种多、采购频次高、大部分物料采购数量小,同时紧急需求出现频次高。为保障项目需求,可以尝试采取备安全库存、采购放量等方式,但客观上造成库存水平显著上升,存周转率低下,且无法跟上项目的需求,造成内外部矛盾突出。VMI模式下,库存为供应商库存,不计入我们库存成本,按实际消耗量定期与供应商结算,VMI 库存实现“0”库存成本;集中谈判和集中备料,有利于控制采购价格;供应商根据框架采购合同安排备货及发货计划,采购周期显著缩短,小批量的紧急需求即时供应。

3、开展供应关系管理

从物料价值和供应风险二维角度,将物料供应关系划分为:战略、瓶颈、杠杆、一般四种类型。

战略型:供应关系的特点是共同投入、共担风险、共同获益。战略型供应商在重点型号产品中无偿送样试用,投入资金参与我们项目的研发,参与竞标,共担风险。

瓶颈型:通过供应链资源整合、供应商开发等手段,将瓶颈型供应商转换为杠杆型或一般型供应商,降低 QCD 风险。

杠杆型、一般型:充分营造竞争环境,发挥杠杆的成本控制作用。

三、结语

作为采购业务部门,转变思维方式,变被动执行到主动作为,做一名思考者、建设者、执行者、推动者;转变工作方式,改变物料选用控制、库存控制及供应关系管理的现状,提高采购执行效率,提升采购绩效。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)