定向钻技术在超浅油田开发中的方案设计

程海鹏 李三起

中国石油化工股份有限公司胜利分公司 山东德州 251507

1. 套保油田地质构造

套保油田位于吉林省白城市套保乡境内区域构造位于松辽盆地南部西部斜坡区。吉林稠油资源主要分布在西部西部斜坡区为松辽盆地一级构造单元。东与中央坳陷区相连南与西南隆起区相接 西至盆地边界西部斜坡整体为一长期发育的东倾斜坡。松辽盆地西部斜坡区勘探工作始于 50 年代至今已有多年的勘探历程。经历了区域普查、区域勘探、目标勘探及评价钻探四个勘探阶段。通过四个阶段的勘探成果认为西坡不仅存在构造圈闭还存在岩性圈闭和岩 性一地层超覆圈闭。中央坳陷区具有充足油源供给保障了油气在该区聚集形成稠油油藏。

吉林套保地区稠油油藏地质特点为埋藏浅( 300~400m ), 油层厚度( 3~10m )储层胶结疏松;隔夹层成岩差而且厚度薄 (1~5m) ,渗透率左右油层厚度薄,储层属高孔高渗储层,平均孔隙度(平均孔隙度 35% , 3600× 10-3μm2 ),流体类型为普通稠油( 1851Mpa.s ),油藏类型主要为岩性一构造油藏具有边水和底水;油藏温度低、压力较低(油藏温度18℃油藏压力为 3.22Mpa )套保稠油油藏具有油层薄、埋藏浅、隔夹层成岩差而且厚度薄、边水和底水活跃等不利的地质因素所造成的开发难度世界罕见。

套保油田的特点:具有“两高一浅一低”的特征

1.1 高黏度:

脱气原油黏度 3527mPa⋅ s,远高于常规原油( Ω<50mPa⋅s⋅s⋅s⋅s⋅s⋅s⋅s⋅s⋅s⋅s⋅s⋅s⋅s⋅s⋅s⋅s⋅s⋅Ω ),流动阻力大,常规直井产能仅 3-5t/d 水平井可提升 3-5 倍;

1.2 高孔渗:

孔隙度 35% 、渗透率 3600×10-3um2 ,地层易坍塌,对钻井液护壁性能要求苛刻;

油层埋深 270-410m ,传统钻井造斜段占比达 40% (如 400m 井深需 160m 造斜段),机械钻速慢 Φ<15m/h ),且浅部地层松软导致井眼轨迹易漂移;

1.4 低动用程度:

动用面积仅占探明面积 18.4% ,剩余油呈“透镜体”需水平井精准靶向开采。

2. 利用新技术,让低效油田价值最大化

套保油田,由于效益低,对剩余油,再启动开发生产,要想获得高效益,只有通过新技术,优化成本,才有开发价值,系统分析套保油田剩余可采储量 18% , 油田还有很高的经济开发价值,地质人员分析剩余油储量和分布情况,地质提出了采取钻加密井和工程更新井方案,工程结合地质方案,调研后,提出了一种新的水平井钻井方式利用当前非开挖水平穿越技术,低成本钻井完井施工方案。

2.1 定向穿越钻井方案设计

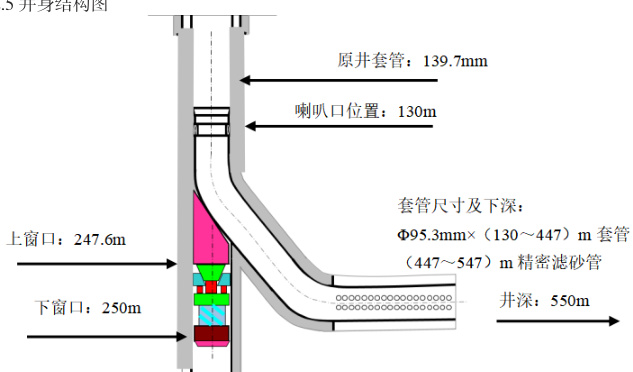

针对超浅油田老井挖潜需求,依托非开挖定向钻井技术,在 5 吋半套管内实施小曲率半径侧钻(曲率半径 ⩽15 米),从250 米处造斜至垂深385 米油层( 380~390 米),水平段延伸100 米。针对地层疏松、易出砂特性。

2.1.1 核心设备选型与改造适配

2.1.1.1 定向钻井设备优化

主钻机选择:

采用徐工XZ3000 水平定向钻机(或同级别国产设备),具备以下特性:

小曲率造斜能力:

配备铰接式螺杆钻具与柔性钛合金短节钻杆(单根长 3 米),造斜率可达 35° /30 米,适配套管内径( 121mm ),实现超短半径侧钻(曲率半径 49.1 米),解决传统设备无法小曲率转向的难题。

2.1.1.2 精准导向系统:

集成无线随钻测量系统(MWD),实时监测井斜角、方位角(精度 ±0.5∘ ),确保水平段沿油层中轴钻进,钻遇率≥ 90% 。

2.1.1.3 动力与能耗优化:

额定推拉力 600kN,扭矩 27700N ⋅m ,适配疏松地层钻进,相比传统钻机能耗降低20% ,减少柴油消耗与设备磨损。

2.1.1.4 钻具改造:

定制微型 PDC 导向钻头(直径 118mm ),配合偏心稳定器,增强套管内轨迹控制精度,避免井壁摩擦损伤。

钻杆表面涂覆聚四氟乙烯涂层,降低摩阻 40% ,提升造斜段钻进效率(机械钻速 ⩾15 米/ 小时)。

2.2 泥浆循环与固控系统

2.2.1 泥浆配方:

采用低固相聚合物泥浆(密度 1.05~1.1g/cm3 ,粘度 45~55s ),添加防塌剂(聚丙烯酰胺)和润滑剂(磺化沥青),抑制地层坍塌,泥皮厚度控制 ⩽1mm ,减少筛管堵塞风险。

2.2.2 设备配置:

小型泥浆泵(流量 60m3/h ,压力 8MPa )搭配旋流除砂器(过滤精度 ⩽74μm ),实时清除钻屑(含砂量 ⩽0.5% ),保护钻头和滤砂管。

集成自动搅拌装置的 50m3 泥浆罐,实现泥浆性能动态调控,材料利用率提升至 95% 以上。

2.3 施工工艺设计,老井预处理与侧钻开窗

2.3.1 井筒准备:

通井至 400 米,使用刮管器清除套管内壁结垢,洗井液采用清水 + 表面活性剂,清除井底沉砂(返出砂粒 ⩽2mm ),确保侧钻窗口(250 米处)井壁光滑稳定。

2.3.2 开窗工艺:

采用液压式一趟钻斜向器

电缆下入预定深度后坐挂,旋转钻具开窗,窗口长度 1.2 米,角度 15°~20° ,单井开窗时间 ⩽4 小时,较传统工艺效率提升 50% ,减少起下钻次数与成本。

2.4 定向造斜与水平段钻进轨迹规划

2.4.1 造斜段:

250 米至 385 米垂深,井斜角从 0 增至 90∘ °,采用“连续曲率法”设计轨迹,最小曲率半径12 米,避免硬弯导致钻具疲劳,每10 米采集一次 MWD 数据,实时调整钻进参数。

2.4.2 水平段:

保持井斜角 88°~ 92°,沿油层中部延伸 100 米,距油层顶底边界 ⩽2 米,通过导向系统精准控制轨迹,确保油层钻遇率≥ 90% 。

2.4.3 钻进参数:

转速 80~ 100rpm ,钻压 3 ~ 5 吨,排量 40m3/h ,配合螺杆钻具复合钻进,水平段机械钻速 ⩾20 米/ 小时,单日进尺提升 30% ,缩短施工周期。

2.5 井身结构图

2.6 完井流程

2.6.1 井眼准备:

循环清洗井眼至岩屑含量 <3% ,注入“生物酶解堵液”(降解泥饼,成本 <200 元/L)。

通井划眼,确保井眼平滑(全角变化率≤ 5∘ /30m )。

2.6.2 膨胀管下入与坐封:

膨胀管规格:4½ 英寸可膨胀管(膨胀后外径 5%" ),长度覆盖造斜段 + 水平段。

坐封工艺:液压膨胀(压力 25-30MPa ),膨胀后紧贴井壁,形成初级屏障。

2.6.3 筛管与砾石充填:

筛管组合: 3%"- 不锈钢筛管(缝宽 0.3mm ,缝密度25 条/ 米)下入膨胀管内。砾石充填:

充填材料:20/40 目石英砂(成本 <800 元/ 吨),充填厚度 ⩾30mm. 。

工艺:低密度充填液(密度 1.02g/cm3 )循环充填,充填效率 >90% 。

双重防砂屏障:

膨胀管:机械支撑井壁,防止地层坍塌。

筛管 + 砾石:挡砂精度 0.3mm ,渗透率保留率 >85% (匹配油层渗透率 36% )。

2.6.4 经济性对比:

传统射孔 + 防砂:成本约22 万元。

本方案:膨胀管 + 筛管 + 砾石充填,成本约11 万元(降本 50% )。

3. 风险防控与质量保障

3.1 防砂失效防控:

筛管下入前进行缝隙通过率测试( ⩾98% ),完井后通过声波测井验证筛管位置,确保防砂效果;水平段每 20 米安装压力传感器,实时监测砂粒堵塞风险。

3.2 轨迹偏差控制:

设置三级预警机制(偏差 >0.5∘ °黄色预警, >1∘ °红色预警),通过调整钻具组合与钻进参数,确保轨迹误差 ⩽0.3∘ ,油层钻遇率达标。

3.3 设备保障:

备用小型修井机(如徐工XJ150),2 小时内响应突发卡钻事故;建立设备巡检表,每日记录钻机扭矩、泥浆性能等参数,降低设备故障率。

4 预期效果和技术创新

4.1 技术突破:

首次在 5 吋半套管内实现小曲率半径侧钻(曲率半径 12 米),突破传统设备造斜限制,水平段钻遇率达 92% ,较常规工艺提升 20% 。

4.2 经济指标:

单井综合成本控制在45 ~60 万元,较同类型水平井降低 40% ;初期日产油 15~20 吨,防砂有效期 ⩾3 年,投资回收期缩短至 2 年。

4.3 环保优势:

泥浆回收率 ⩾90% ,钻屑集中处理,符合油田绿色开发要求,实现经济效益与环境效益双提升。

结论

本方案:针对超浅井,水平侧钻,通过小型定向钻机改造、精准轨迹控制、膨胀管- 滤砂管- 砾石填充( 不射孔) 完井,解决了超浅油田老井小曲率侧钻技术难题,利用当前的设备,形成“设备适配 - 工艺优化 - 成本管控” 一体化技术体系。核心技术与设备立足国内成熟方案,兼顾性能与经济性,为同类超前井,老井挖潜提供了可复制的高效开发模式,助力超浅油田后期剩余油低成本高效采出。

参考文献:

[1] 曲胜 . 钻井工程中水平井钻井提速技术研究 [J]. 石化技术,2023,30(10):89-91.

[2] 张取胜 . 水平井钻井完井关键技术研究 [J]. 石油和化工设备,2022,25(04):105-106,9

[3] 高文涛 . 水平井钻井技术在石油开发中的发展应用 [J]. 化工管理,2022(24):44-46.

[4] 吴亚华 . 老井套管开窗侧钻水平井安全高效钻井工艺技术的认识 [J]. 中国石油和化工标准与质量,2023,43(08):164-166.

[5] 陈亮,何建武. 石油开采中水平井钻井技术 的价值研究[J]. 中国石油和化工标准与质量,2020,40(24):192-194.

[6]中国非开挖技术协会。水平定向钻进设备选型与施工规范[M].北京:石油工业出版社,2023

第一作者:程海鹏(1972-),男,高级工程师,从事采油生产管理工作,研究方向石油工程技术。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)