液环式真空泵机械密封VOCs 超标的治理

牛春如

设备检修公司 新疆独山子 833699

引 言

某蒸馏装置减压真空泵 P-209, 为美国格雷汉姆真空热传导技术有限公司生产,设备型号:2PV91670,该泵主要作用是减压塔顶的辅助抽真空设施,对减压塔真空度有重要影响,属装置关键设备,介质为循环水、瓦斯、减顶不凝气等。其中减顶不凝气中富含 H2S,浓度检测达到 125000mL/m3。该泵原设计选型为单端面多弹簧机械密封。近年来随着环保法规(如 GB37822-2019《挥发性有机物无组织排放控制标准》)加严,各企业环保督查及异味治理管控升级,该泵原单端面机械密封已不能满足机泵周围 1 米内无异味的管控要求。经过技术团队的攻关,从改变机械密封结构和冲洗方式入手,采用干气密封解决了机械密封泄漏、VOCs 监测超标的难题,消除了设备隐患,达到了挥发性有机物减排的目的。

1 设备概况及存在问题

1.1 设备概况

某蒸馏 P-209 输送介质循环水、瓦斯、减顶不凝气等,介质温度为 34∘C ,转速为 2970r/min 机泵流量:84m3/h,设计入口压力 -0.1~0 .2Mpa,。

1.2 设备结构

该泵为液环式真空泵,生产厂家为美国格雷汉姆真空热传导技术有限公司生产,设备型号:2PV91670/65021,两端双支点结构。机械密封采用北方新科2000B-150,单端面,波纹管,动环材质为硬质合金,静环为油浸石墨,无机械密封冲洗

图1 机泵现场布局

1.3 存在的问题

日常监测机泵密封处VOCs 异味约570ppb 左右,极端时达到 1200ppb 以上,其所在的减压泵房异味治理已成为运行部重点管控对象和公司环保治理的焦点和难点。

2 原因分析

通过多次检修发现拆检机械密封存在的共性问题:

2.1 机械密封动、静环摩擦副磨损

图2 静环压盖 图3 动环

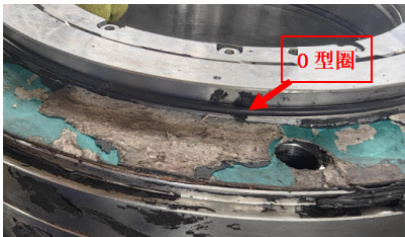

2.2 安装机械密封压盖时,与之配合的密封腔体平面上有四个内六方沉孔,沉孔位置靠近腔体内边缘,使机械密封压盖上的 O 型圈不能封住此部位。因此需在此部位增加 2mm 平面垫片,并涂抹598 处理。

图4 密封腔体 图5 密封压盖

2.3 轴套与轴径向间隙为 1.2mm ,间隙偏大 O 形圈没能起到密封作用,导致介质从间隙部位泄漏。

3 处理措施

经过对存在问题的分析,攻关团队认为该泵机械密封的结构存在问题,应选型升级。技术改造分两部分1)密封结构的改造、2)密封冲洗方案的改造。

3.1 密封结构的改造

将单端面机械密封型号:2000B-150 改为双端面干气密封型号:C905-1806G-MMG-136/FQ3。

采用双端面干气密封,气源为氮气。由于液环真空泵本身的输送介质为不凝气,最终进加热炉燃烧,因此允许干气密封气源氮气在发生轻微泄漏情况下进入液环真空泵。干气密封本体采用集装式结构,保证现场安装方便,定位准确。气源氮气在动静环侧密封之间通入,一旦密封发生泄漏,泄漏介质会被氮气赶至液环真空泵中,这样可保证输送介质和工作液环的零泄漏和零逸出。

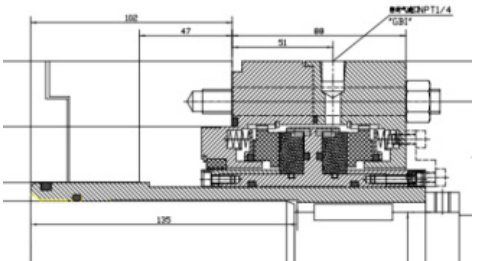

图6 干气密封结构图

轴套与轴之间为 H7/h6 配合,轴套底部加设 O 形圈,确保轴套与轴之间密封

3.2 密封冲洗方案的改造增加密封辅助控制系统

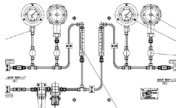

双端面干气密封辅助控制系统如图 7 所示。密封气源由氮气主线分支引出管道,可保证气源的连续供应稳定性。来自管网的氮气分两路经过减压阀后合并,再分别经过流量计和过滤器分两路去往驱动端和非驱动端干气密封,其中每路配备压力表显示压力。

辅助控制系统能够提供较洁净稳定的气源,通过流量计监控密封运行状态,同时,通过压力表监控压力密封情况,大大提高了密封的可靠性和安全性。

图7 辅助控制系统

图8 改造后的现场布局

4 结论

通过上述的技术改造,不仅延长了设备机械密封的运行周期,而且消除了排放不达标的隐患,保证了1000 万蒸馏装置长周期、平稳、安全生产。

参考文献:

[1]API 682, Shaft Sealing Systems for Centrifugal and Rotary

Pumps, American Petroleum Institute, 1994.

[2] 郝木明 . 机械密封技术及应用,北京:中国石化出版社,2010.4.

[3] 杨富来 . 干气密封技术及实际应用 [J]. 石油化工设备技术,2004,

25(3) :63-66.

[4] 王志刚。液环真空泵机械密封泄漏分析与改进[J] 流体机械,2020.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)