导管数控弯曲成形表面质量提升改进

司继祥

中航西安飞机工业集团股份有限公司 西安 710089

1 引言

飞机的液压、燃油、氧气等系统错综复杂地安装着各种不同材料、规格的导管,这些导管起着压力传递、介质传输、气体输送、电缆保护等作用,作为飞机的重要零部件之一,其成形质量将直接影响飞机的飞行安全。飞机金属导管多选用铝合金、钛合金、不锈钢等作为材料,因其多为薄壁件,在弯曲成形时除易产生起皱、拉裂、截面畸变等缺陷,还由于模具等磨损造成导管内外表面擦划伤等缺陷。导管外侧因为拉伸力壁厚减薄,如有擦划伤等缺陷,在工作状态中在振动应力作用下发生疲劳扩展,导管由缺陷处裂开,给导管装机服役造成极大的安全隐患。因此,研究减少导管弯曲成形过程中擦划伤的方式及其重要,对于提高导管弯曲成形质量有着重要意义。

2 表面质量影响因素分析

2.1 数控弯曲成形原理

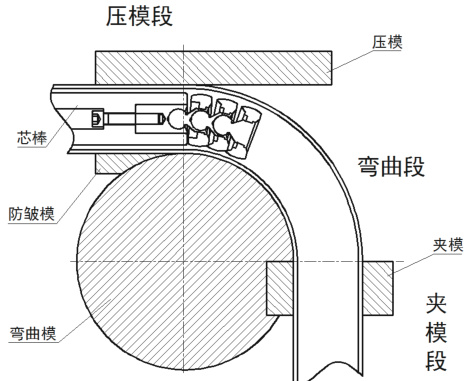

数控弯管成形原理如图 1 所示。弯曲模固定在机床主轴上并随主轴一起旋转,管件的一端由夹块压紧在弯曲模的镶块上,在管件与弯曲模切点附近外侧装有压块,内侧装有防皱模,管件内部有芯棒与芯头支撑,当弯曲模绕机床主轴转动时,管件就绕弯曲模逐渐弯曲成形。

图 1 导管数控弯曲成形模具图

导管在弯矩的作用下弯曲时,弯曲变形区的中性层内侧受切向压应力,外侧受侧切向拉应力。由于中性层内侧受压,内侧管壁会变厚,易引起失稳起皱,中性层外侧受拉,外侧管壁变薄,会引起拉裂破坏,在合力作用下,管子弯曲处发生主变形而成为近似椭圆形或外侧内凹。

2.2 数控弯曲导管表面缺陷

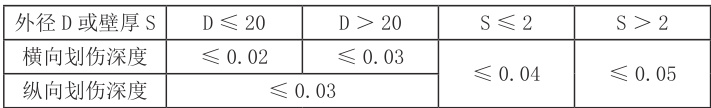

按照导管表面质量要求,导管内外表面不允许有裂纹、粗糙拉道,划伤深度要求如下表1。

表1 导管表面划伤深度允许值

在实际生产过程中,导管弯曲处外侧内表面经常存在划伤,外侧外表面经常会有拉道问题出现,不符合导管表面质量缺陷,需打磨处理,超出文件范围则会导致报废。

2.2 导管表面质量影响因素分析

对于导管内表面划伤,由实际生产中经验和弯曲试验得出,当使用新的弯曲芯棒弯曲时,导管内表面无划伤缺陷,而使用旧的弯曲芯棒时内表面就会出现大量划伤,因此导管内表面划伤主要是因为导管与芯棒之间摩擦产生。现铝合金导管弯曲芯棒材料为不锈钢,钢导管弯曲芯棒材料为铝青铜,硬度都大于导管材料硬度,芯棒在使用过程中,自身表面会因与导管摩擦表面产生拉道等缺陷,从而造成导管内表面划伤。

对于导管外表面拉道,经观察拉道主要集中在导管弯曲外侧与压模作用的区域。在弯曲过程中导管压模主要是依靠它与管件外壁之间的摩擦向管件施加一个向前的推力,加快直线段的材料流动,使弯曲部分外侧的材料得到补充,减少壁厚变薄,降低拉裂的危险。经过弯曲试验得出,导管外侧拉道和芯棒一样都是模具本身缺陷在弯曲过程中与导管摩擦受力导致导管表面出现缺陷。

3 具体方案及其实施

3.1芯棒材料的合理选用

芯棒在导管弯曲过程中主要起到支撑导管弯曲半径的内壁,防止导管失稳或截面畸变。芯棒分为刚性芯棒和柔性芯棒。刚性芯棒结构简单,制造方便。柔性芯棒主要由芯杆、球头、活动关节组成,对于大直径薄壁导管的弯曲成形,合理的芯棒结构和尺寸参数十分重要。

一般来讲,选择模具材料应根据管材与模具材料的亲和关系,注意两点:一是抗粘合性强,二是耐磨减磨。金属晶格间距、晶格类型、电子密度和电化学性能相通的金属,其相互吸引、溶解能力强,易粘附在一起,导管摩擦系数变大。因此,现铝合金弯曲使用不锈钢芯棒,钢导管使用铝青铜芯棒,都是异种金属配合,而金属芯棒长时间使用必然表面会出现缺陷,因芯棒材质硬度比导管高,两者摩擦导管很容易出现划伤。而芯棒若采用比导管材料硬度低的金属,则在弯曲过程中芯棒会被挤压变形。

为减少导管弯曲成形过程中的表面擦划伤的问题,开展了多种材料芯棒的制作与导管弯曲成形。最终选取有“超钢”之称的聚甲醛,聚甲醛可在 -40-100∘C 温度范围内长期使用,有超高的耐磨性和自润性,又有良好的耐油和耐氧化性。经验证,使用聚甲醛材料制成芯棒的可有效减少导管内部的擦划伤。而聚甲醛因为自身材质弯曲过程中受到挤压又能很快恢复,因此聚甲醛是一种良好的芯棒材料。

3.2润滑方式优化

采用二硫化钼、GX140、EP2 多种润滑剂进行单组、混合弯曲试验得到。对于同一试件,在用不同润滑剂润滑时,一般润滑效果的好坏取决于润滑剂的粘稠度,越粘稠的润滑剂,其润滑效果越好;对于不同试件,在用同种润滑剂润滑时,润滑效果与材料的硬度及表面光洁度有关。一般硬度大,光洁度好的试件,其摩擦系数小;在高压力作用下,润滑剂很容易被排出。经试验铝合金导管采用GX140 润滑效果良好。

3.3弯曲前模具清理

导管弯曲模具为通用工装,日常用于不锈钢、钛合金、铝合金等各种导管的弯曲加工,在不锈钢、钛合金导管弯曲时,夹模压力较大,易造成磨损。如果未及时清理模具磨损缺陷,弯曲硬度低的铝合金导管夹模夹紧和压模助推时,模具磨损部位将在导管表面产生擦划伤。所以在条件允许的情况下,应根据导管不同材料配置相应模具,减少弯曲模具在不同材料间共用。无论模具如何使用,在模具安装调试前时,应先使用打磨垫打磨弯曲模具磨损部位,再使用专用清洗剂将弯曲模具彻底清洗干净后使用。

4 结论

本文在充分了解薄壁导管弯曲技术现状的基础上,认真分析影响弯管表面质量的因素并提出了解决方案。首先需优化弯曲芯棒材料,根据不同导管材料匹配对应的芯棒材料,其次需根据导管材料匹配相应的润滑材料,最后在弯曲模具使用前打磨清理磨损部位。该改进方案在铝合金薄壁导管数控弯曲成形上进行了验证实施,铝合金导管弯曲成形后,导管内外表面无擦划伤。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)