提高石灰石含量测定准确度

高雅梅

天津国投津能发电有限公司 发电运行部 化验班

一、引言

石灰石的 主要成分是碳酸钙(CaCO3),经高温煅烧后可转换为氧化钙(CaO)。氧 化钙含量直接影响其在建材、冶金和环保等领域的应用效果。 目前 CaO 含量的检测主要采 用 EDTA 滴定法和高温碱溶试样络合滴定法。然而,在实际化验过程中,样品不均匀性、试剂纯度、操作误差等因素可能导致检测结果偏离真实值。因此,研究如何提高化验准确度 对保障产品质量和工艺稳定性具有重要意义。

二、课题选择

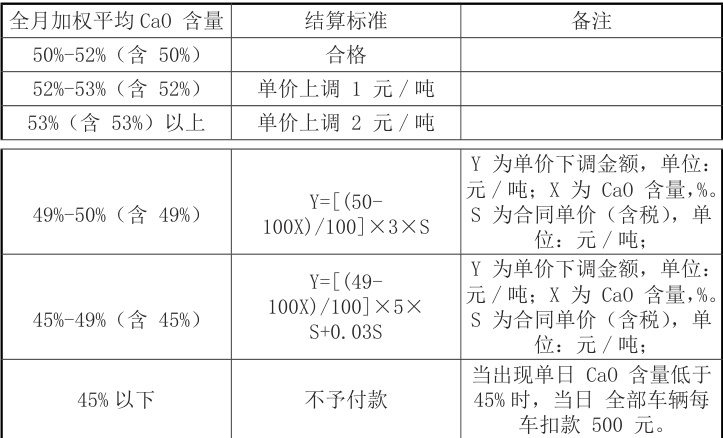

1. 我厂一、二期工程建设 4×1000MW 超超临界抽汽凝汽式汽轮发电机组,并同步建设 石灰石——石膏湿法烟气脱硫装置,石灰石即为一二期工程四台发电机组脱硫系统使用。石 灰石全年的招标数量为 95000 吨,要求 Ca0⩾50% ,每日供货量按 500-800t 准备,按月进 行结算,以招标人出具的化验报告的全月加权平均值作为质量结算依据。

2. 准确验收对脱硫系统安全生产的保障作用脱硫系统(尤其是湿法石灰石 - 石膏法)对石灰石品质高度敏感,CaO 含量直接决定脱 硫效率和系统稳定性。若验收未检出CaO 含量偏低( (ℏℏ|<50%) ),会导致以下问题:

(1)浆液制备时需增加石灰石投加量,打破液固比平衡,引发管道结垢;

(2)与 SO2 反应效率下降,出口 SO2 浓度超标(案例:某电厂因石灰石 CaO 含量从 52% 降至 48%,脱硫效率从 95% 骤降至 88%);

(3)副产物石膏纯度降低(CaSO4 ·2H2 0<90%) ),难以商业化利用。

3. 优化运行成本通过精准验收匹配工艺调整:

(1)CaO 含量每提高 1%,吨浆液石灰石耗量可降低 2%~3% ;

(2)减少因品质波动导致的频繁启停(启停 1 次损失约 5 万元)。因此,石灰石的准确验收不仅为脱硫系统的安全生产提供了可靠的数据,更避免了石灰 石厂家以次充好,为公司的成本控制提供了可靠的依据。

三、影响化验准确度的关键因素

1. 样品制备误差

(1)取样代表性不足:石灰石成分分布不均,若取样点过少或方法不当,会导致样品缺乏 代表性。

(2)研磨粒度不均:颗粒过大可能造成溶解不完全,过细则易引入杂质。

2. 检测过程误差

(1)试剂影响:EDTA 标准溶液浓度不稳定、指示剂失效等。

(2)操作误差:滴定终点判断偏差、pH 控制不精确、温度波动等。3. 仪器与设备误差

滴定管、天平未定期校准

4. 数据处理误差

(1)未进行平行实验或剔除异常值;

(2)计算公式应用错误。

四、提高化验准确度的优化措

1. 规范样品制备流程

(1)多点取样法:按“四分法”从不同部位取样,确保代表性。

(2)控制研磨粒度:通过实验确定最佳粒度(建议过 200 目筛)。

2. 优化检测方法

EDTA 滴定法改进:

(1)采用高纯度基准物质(如 CaC03⩾99 .99%)标定 EDTA 溶液;

(2)加入三乙醇胺掩蔽 Fe³⁺ 、Al³⁺ 等干扰离子;

(3)使用 pH 计精确控制反应条件(pH=12.5±0.

(4)引入空白实验,扣除试

3. 加强仪器管理与校准

(1)定期校验天平、滴定管(按 JJG 196-2006 标准);

(2)法需每日用标准样品校准曲线。

4. 人员操作培训

(1)统一滴定终点判断标准(如颜色由绿色荧光消失变为橙红)(2)实施“双人复核”制度,减少主观误差。

5. 数据处理优化

(1)至少进行 3 次平行测定,降低随机误差;

(2)先粗测后精测策略:首次快速测定确定大致范围,后续平行实验集中在预期值±2% 区 间内。

五、本厂石灰石氧化钙的测定方法(盐酸直溶试样 EDTA 络合滴定法)

称取约0.5 g 干燥的石灰石粉,精确至0.0001 g,置于250 mL 烧杯中,加少量水湿润,慢慢加入5mL 盐酸(1+1),待反应停止后,用水冲洗杯壁并稀释至约30mL。加热煮沸 3~ 4min,

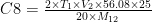

式中:C8——固相中氧化钙质量百分数

T1——EDTA 标准溶液对钙的滴定度,mmol/mL ;

V2——滴定固相钙消耗EDTA 标准溶液的体积,mL ;

M12——试样的质量, g ;

56.08——1 mol CaO 的质量。

六、盐酸直溶试样 EDTA 络合滴定法与国标法分析了高温碱溶试样络合滴定法 对比

1、国标法分析了高温碱溶试样络合滴定法的基本操作步骤,虽然该方法在传统应用中的范 围相对广泛,但是其应用过程中存在一些不足之处,详细如下:第一,操作时间长。该方法 在进行试样溶解时,分解试样所需时间较长,不利于现实应用推广;第二,资源消耗大。该 方法应用中涉及多种试剂,且操作步骤繁琐,存在耗资大的问题;第三,由于操作过于繁琐,加之时间长,导致高温碱溶试样络合滴定法在实际应用中会有不可避免的出现误差,影响检 测结果的可靠性。

2、盐酸直溶试样 EDTA 络合滴定法和高温碱溶试样络合滴定法测量的结果在准确度、精密度 上基本相同,都符合要求。但是盐酸直溶试样方法简单、节能、快速、准确。分析一个试样 由原来的 5 小时减少到 3 小时,更适用于我们一天一个甚至多个石灰石样品的检测。

七、提出实验过程中影响结果的主要因素并进行实验分析

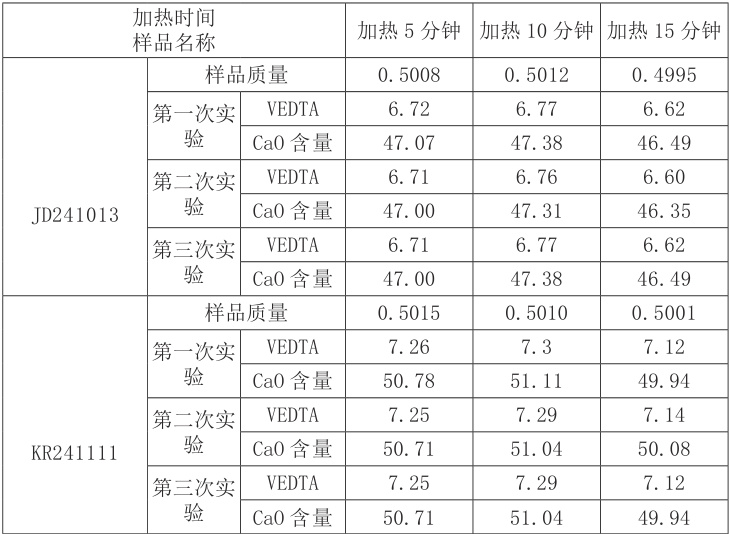

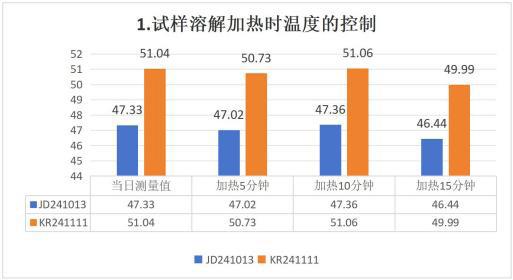

1、试样溶解加热时温度的控制

定量条件:样品110℃烘2 小时,称取质量 0.58±0.02g ,加入 30mL 除盐水,EDTA 浓度为0.02502mmol/mL,1+1 盐酸,1+2 三乙醇胺,20%KOH,钙红指示剂均为同一时期配置变量条件:石灰石溶液加热时间

实验数据:

结论:由于样品 JD241013 当日 CaO 含量为 47.33%,样品 KR241111 当日 CaO 含量为 51.04%。 故石灰石溶液加热的时间控制在 5-10 分钟为宜。

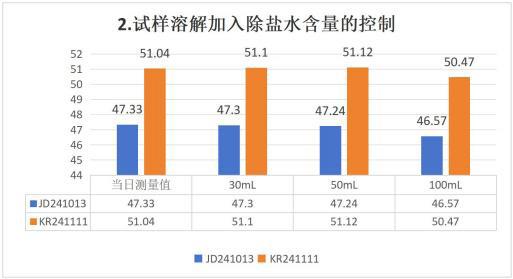

2. 试样溶解加入除盐水含量的控制

定量条件:样品110℃烘2 小时,称取质量 0.58±0.028 ,溶液加热10 分钟,EDTA 浓度为0.02502mmol/mL,1+1 盐酸,1+2 三乙醇胺,20%KOH,钙红指示剂均为同一时期配置变量条件:石灰石溶解时加入除盐水的量

实验数据:

结论:由于样品 JD241013 当日 CaO 含量为 47.33%,样品 KR241111 当日 CaO 含量为 51.04%。故石灰石溶液溶解时加入除盐水量30-50mL 为宜。

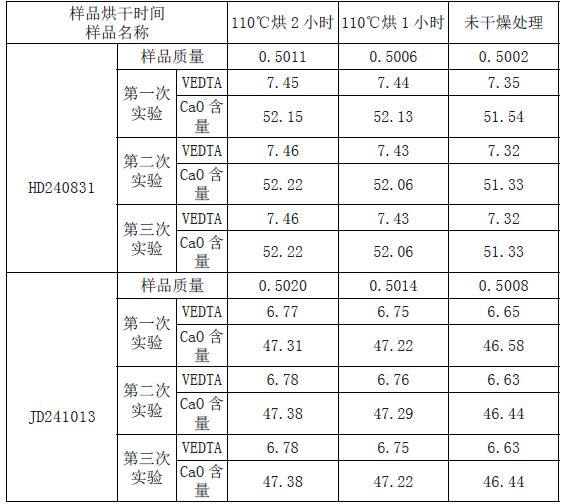

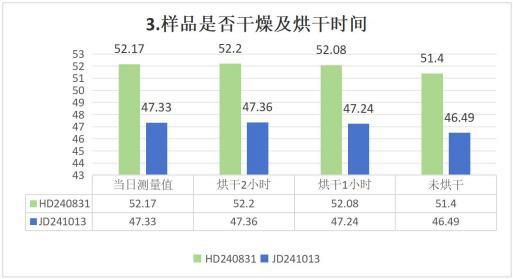

3. 样品是否干燥及烘干时间

定量条件:称取质量 0.58±0.02g ,加入30mL 除盐水 ,溶液加热10 分钟 ,EDTA 浓度为0.02502mmol/mL,1+1 盐酸,1+2 三乙醇胺,20%KOH,钙红指示剂均为同一时期配置

变量条件:样品是否烘干以及烘干时长

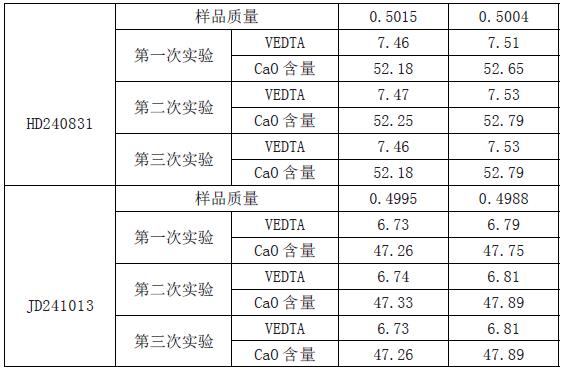

实验数据:

结论:由于样品 HD240831 当日 CaO 含量为 52.17%, 样品 JD241013 当日 CaO 含量为 47.33%。 故石灰石样品烘干 2 小时为宜。

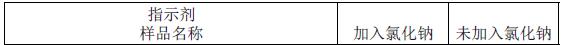

3. 指示剂的选用

(1)钙红指示剂中是否加入氯化钠

定量条件:样品110℃烘2 小时,称取质量 0.58±0.028 ,加入30mL 除盐水,溶液加热10 分钟,EDTA 浓度为 0.02502mmol/mL,1+1 盐酸,1+2 三乙醇胺,20%KOH,钙红指示剂均为同时期配置

变量条件:钙指示剂中是否加入氯化钠

实验数据:

结论:由于样品 HD240831 当日 CaO 含量为 52.17%, 样品 JD241013 当日 CaO 含量为 47.33%。 故钙红指示剂加入氯化钠为宜。

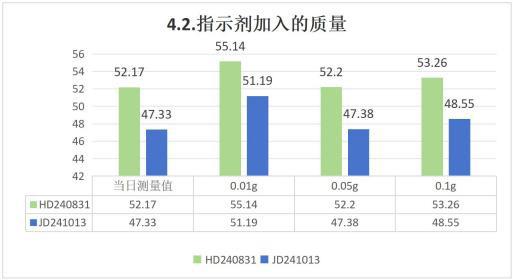

(2)指示剂加入的质量

定量条件:样品110℃烘2 小时,称取质量 0.58±0.028 ,加入30mL 除盐水,溶液加热10 分钟,EDTA 浓度为 0.02502mmol/mL,1+1 盐酸,1+2 三乙醇胺,20%KOH,钙红指示剂均为同时期配置

变量条件:指示剂加入质量

实验数据:

结论:由于样品 HD240831 当日 CaO 含量为 52.17%, 样品 JD241013 当日 CaO 含量为 47.33%。 故指示剂加入 0.05g 为宜。

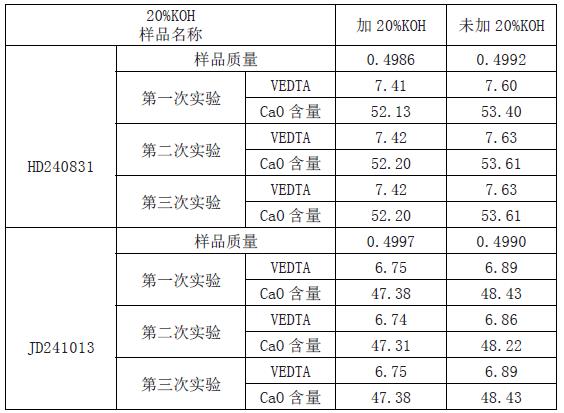

5酸度的控制

定量条件:样品110℃烘2 小时,称取质量 0.5g±0.02g ,加入30mL 除盐水,溶液加热10 分钟,EDTA 浓度为 0.02502mmol/mL,1+1 盐酸,1+2 三乙醇胺,钙红指示剂均为同一时期配置

变量条件:是否加入20%KOH

实验数据:

结论:由于样品 HD240831 当日 CaO 含量为 52.17%, 样品 JD241013 当日 CaO 含量为 47.33%。 故加入20%KOH 为宜。

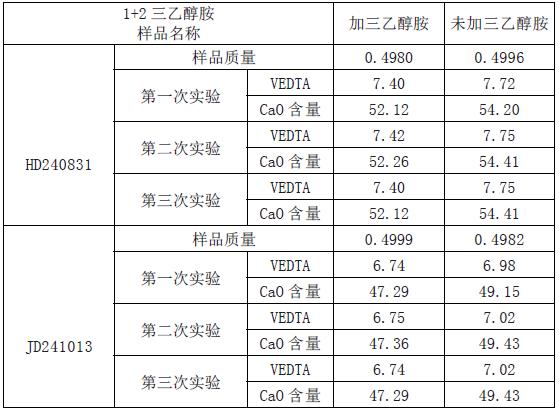

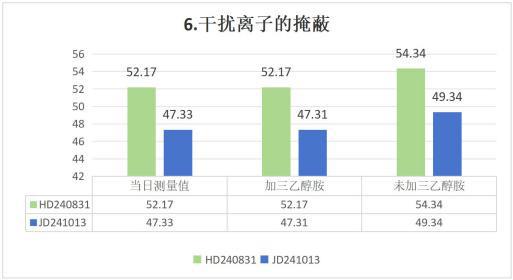

6. 干扰离子的掩蔽

定量条件:样品110℃烘2 小时,称取质量0.5g ±0.02g ,加入30mL 除盐水,溶液加热10 分钟,EDTA 浓度为 0.02502mmol/mL,1+1 盐酸,20%KOH,钙红指示剂均为同一时期配置

变量条件:是否加入三乙醇胺

实验数据:

结论:由于样品 HD240831 当日 CaO 含量为 52.17%, 样品 JD241013 当日 CaO 含量为 47.33%。 故加入1+2 三乙醇胺为宜。

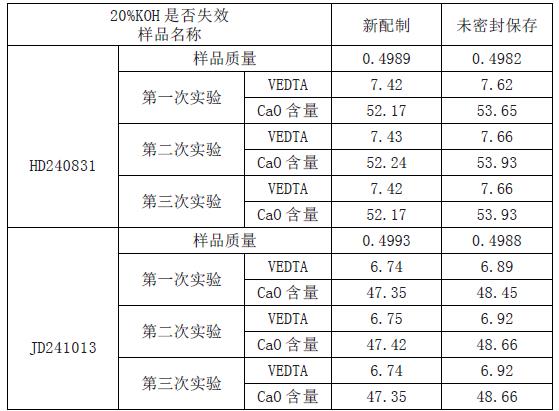

7. 20% KOH 品质的影响

定量条件:样品110℃烘2 小时,称取质量0.5g ±0.02g,加入30mL 除盐水,溶液加热10 分钟,EDTA 浓度为 0.02502mmol/mL,1+1 盐酸,1+2 三乙醇胺,钙红指示剂均为同一时期配置

变量条件:新配制的20%KOH,未密封保存的KOH

实验数据:

结论:由于样品 HD240831 当日 CaO 含量为 52.17%, 样品 JD241013 当日 CaO 含量为 47.33%。 故加入的 20%KOH 不宜存放时间过长。

八、归纳总结:

1、样品的称量。在试验过程中,一定要先干燥试样,未经干燥的试样,或多或少的含 有少量水分,称重过程中占用了石灰石粉末的重量,导致实际测定结果偏低。

2、试样在溶解时,加入的水量不能过大,加热时温度不能过高,否则在加热时,液体 体积过大,会导致煮沸的液体进行喷溅,喷溅到外面后会影响旁边的试样,且造成喷溅样品 的结果偏低。

3、指示剂的选择,只选用钙指示剂的话,滴定终点不稳定,在钙指示剂中加入氯化钠,使整个滴定终点的判断变得敏锐,且终点颜色比较稳定好判断。但是指示剂的用量不能太大 或太小,以0.05g 为宜。

4、酸度的控制。我们知道,钙镁共存时消除对钙的测定干扰的简便方法就是提高溶液 的 pH 值到 12-13,使镁以氢氧化镁沉淀的形式存在,而不与 EDTA 发生反应。采用固定加入氢 氧化钾溶液调整溶液酸度的方法,简单易行,方便控制pH 值,不影响实验结果。

5、干扰离子的掩蔽。石灰石中杂质元素为硅、铝、铁等,在酸性条件下加入三乙醇胺 来掩蔽溶液中的铁、铝离子等,因此在试验过程中不能为了方便而选择不加入掩蔽剂,这样 会导致无法滴定至终点。

6、20% 氢氧化钾溶液浓度较大保质期较短,易吸收空气中的二氧化碳,从而导致浓度 变低,最好一次性不要配制太多,且注意密封保存,并且在试验时加入药品后应立刻完成滴 定,如有多个待测样品,应逐个加药,前一个样品滴定完成后再进行下一个样品加药测定。

因此,我们在日常化验中,通过控制这些因素,就可以提高石灰石氧化钙含量的准确 性和可靠性,确保测定数据的有效性。通过本次QC 小组活动,小组成员不仅有效掌握了实验 方法,提升了小组成员的问题意识、改进意识和创新能力。

参考文献:

1. 石灰石中氧化钙、氧化镁含量的测定——络合滴定法 GB/T3286.1-2012

2. 钙镁含量的连续测定方法 彭秧锡 , 彭建兵 -《水泥》- 2002-06-10

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)