基于 IVD 设备的耗材转移机构设计与应用

庄稳维

湖南超亟检测技术有限责任公司 湖南长沙 410000

引言

体外诊断设备的自动化水平直接影响检测效率与结果准确性,耗材(TIP 头、反应杯、生物芯片等)的高效转移是连接样本前处理、反应孵育及信号检测的关键环节。随着高通量检测需求增长(如急诊样本 30 分钟出报告)及设备小型化趋势,在有限空间内实现多耗材快速、精准、稳定转移,成为 IVD 设备研发的核心挑战。本文以技术演进为主线,结合检测原理差异、临床场景拓展及集成化需求,分析技术驱动因素,探讨机械式转移机构优化策略,通过应用案例对比为耗材处理模块升级提供支撑。

一、IVD 设备耗材转移机构的技术演进驱动因素

IVD 设备耗材转移机构的技术发展受多重因素协同

·检测原理差异化:不同检测技术(如生化分析的液体处理、单分子检测的微流控芯片操作)对转移精度、负载能力及生物相容性提出差异化要求;

·临床场景多元化:从常规实验室检测到POCT、急诊检验,需匹配不同空间限制与响应速度的转移方案;

·设备集成化需求:全自动化实验室趋势推动转移机构向“高空间利用率、高运动精度”升级;

·检测通量提升:高通量检测(如每小时2000 份样本)要求转移机构在速度(每秒≥3 次抓取)与可靠性(连续8 小时无故障)上同步突破。

当前主流 IVD 设备(如生化分析仪、化学发光仪)的耗材转移技术已相对成熟,但新兴检测技术(如单分子检测)正催生新一代高精度转移机构,其演进既继承传统需求,又适配前沿技术,体现技术与场景的动态适配。1.1 适用于前处理设备的耗材转移机构(移液枪)

前处理设备用于血液、体液等样本预处理,移液枪的对耗材转移方式以机械涨紧式结构为主:通过摩擦力固定 TIP 头实现自动装载,弹簧式弹性卸载机构完成脱吸。该机构技术成熟、维护便捷,适配半自动小型设备,但存在显著局限性:体积大(难以集成至紧凑型设备)、仅适配三轴直角坐标系平台(无法兼容ZR 旋转臂等高集成度结构),在生化/ 化学发光等主流设备中配置率低。

目前,其应用形态分化为两类:独立式移液枪(半自动场景)与集成式多通道移液系统(批量样本处理),仍作为标准化配件在特定场景(如基层实验室)保留价值。

1.2 适用于生化类与化学发光类设备的耗材转移机构

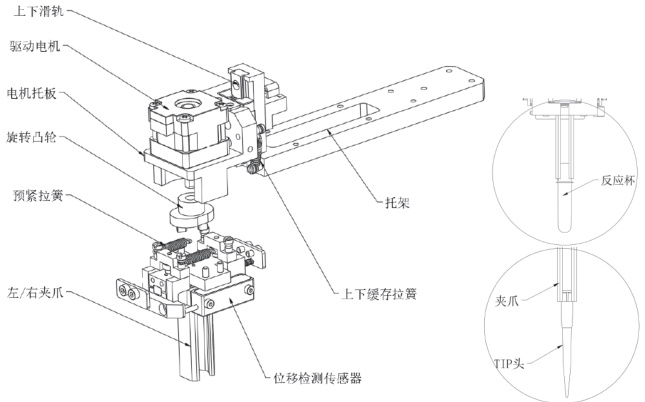

生化类与化学发光类设备作为临床检验“主力机型”,日均处理样本量达数百至数千份,需高频次处理 TIP 头(移液吸头)与反应杯(反应载体)。二者耗材特性差异显著:生化设备反应杯多为玻璃/ 硬质塑料材质且可重复使用(清洗复用),无需独立转移机构;化学发光设备反应杯因需兼容化学发光底物(清洁度、密封性要求高),且 TIP 头直接接触样本 / 试剂(防交叉污染),两类耗材均需一次性单独转移。主流方案采用“凸轮驱动 + 模块化集成”机械抓取机构,通过凸轮结构实现夹爪开合,适配 5.5-12.0mm 外径的 TIP 头及 96 孔板配套反应杯(兼容90% 市售规格),集成于机械臂末端,配合导轨与传感器,抓取容差±2mm,支持每秒 2-3 次高速抓取,确保耗材在加样位、孵育位、检测位间的高效转移。驱动系统选用步进电机配合同步带传动(传动效率>90%,)电机扭矩反馈可避免耗材损伤。当前向“高兼容、高可靠”优化,如柔性凸轮降低破损率,压力传感器实现自适应夹紧。

凸轮驱动式机械抓取机构结构示意图

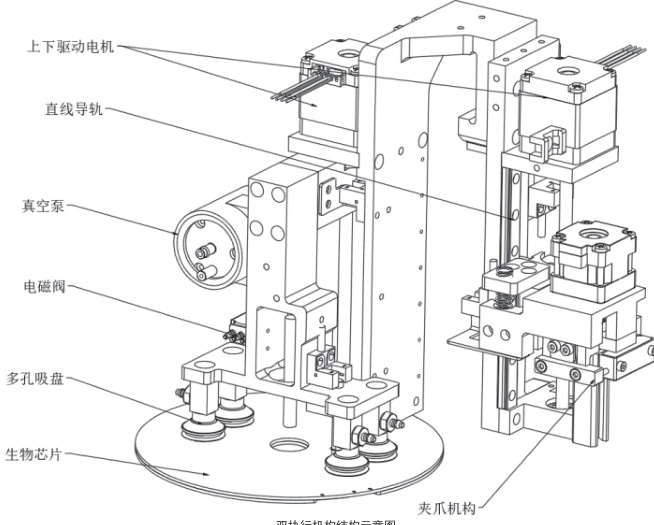

1.3 适用于单分子检测设备的耗材转移机构

单分子检测对耗材集成化、精密化要求高,需兼顾 TIP 头、反应杯及微流控芯片的转移。采用双执行机构设计:一侧执行机械抓取常规耗材(TIP 头和反应杯),对称侧执行芯片吸附,真空泵提供负压(- 5 kPa 至 - 50 kPa 负压),电磁阀控制压力方向,通过多孔吸盘实现芯片柔性吸附,结合柔性压力控制(接触应力≤ 0.1 N/mm²),可通过调节吸盘布局形态,兼容市面上 50mm×50mm 至 120mm×120mm生物芯片的转移;双机构协同工作,实现三类耗材的高效无损转移,成本较常规的独立机构降低 50%, 实现连续 8 小时运行稳定性达99.9%。

1.4 适用于多场景的多耗材兼容机构( 高集成化整合形态)

双执行机构结构示意图

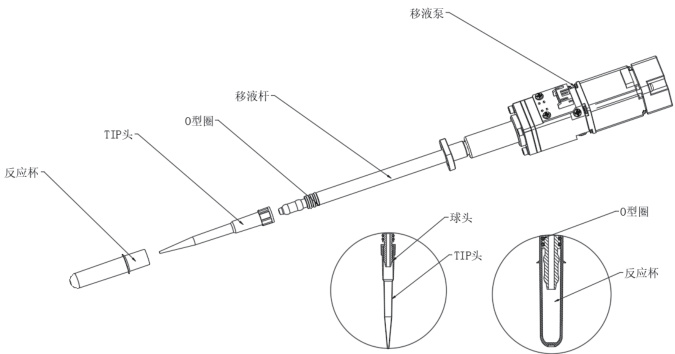

第四代机构实现多耗材兼容与移液功能融合,优化移液杆结构:底部球头式涨紧结构(4-5.5 mm)适配 TIP 头,中段 O 型圈卡槽稳固夹持反应杯(密封精度 ±0.1mm),顶部集成微型移液泵(50-200 μL,精度 ±0.5%),实现“一杆三用”。体积较传统移液枪减小30%,功能集成度提升 50%,支持 90% 以上市售耗材,移液误差≤±0.5%,连续运行无故障,已在多组学检测平台应用。

经临床测试,该机构在多组学检测场景中表现优异:支持50-200μL TIP 头(5 种主流品牌)、5-50mL 反应杯(3 种材质)转移,适配90% 以上市售IVD 设备耗材;移液误差≤±0.5%,重复性CV <5%(n=50 次测试);连续8 小时运行(处理样本500 份)无故障,TIP 头破损率< 0.01%,反应杯卡阻率< 0.02%。与前代机械抓取机构相比,其功能集成度提升 50%、体积减小 30%,支持“转移 + 移液”一体化操作,显著缩短多组学检测流程时间(从 30 分钟 / 样本降至 15 分钟 / 样本),已在国内三甲医院的多组学检测平台实现临床应用,为多场景自动化检测提供了高效解决方案。

多耗材兼容机构结构示意图

二、IVD 设备耗材转移机构的核心设计原理

IVD 设备耗材转移机构的设计需兼顾高精度抓取、多耗材兼容与紧凑集成,其核心原理围绕“机械结构适配”与“控制逻辑协同”展开。以下从核心抓取机构设计、多耗材集成设计、驱动与控制原理三方面重点解析。

2.1 抓取机构设计:适配不同耗材的力学逻辑

机械抓取(凸轮开合式):通过凸轮 - 夹爪联动 - 位移传感器,将旋转运动转化为夹爪开合,利用刚性接触摩擦力抓取。步进电机驱动凸轮(曲率半径 5-10 mm,升程 30° -60°),夹爪分体式设计(圆弧倒角 1.0 mm),预压缩弹簧提供 0.5-1 N 可调夹持力,覆盖 90%市售耗材,挤压变形量<0.1 mm,位移偏差<0.1 mm。

机械涨紧(弹性形变式):通过弹性形变硬性与软性接触,适配异质耗材。TIP 头拾取部采用球型凸起(10.0-10.5 mm)涨紧,径向涨紧力≤ 0.1 N/mm² ;反应杯拾取部用 O 型圈(6.0-8.0 mm),压缩变形 0.3-0.5 mm,接触应力波动< 10%,兼容 90% 耗材,横向尺寸减小 40%,支持≥1 次 / 秒高速转移。

2.2 多耗材集成设计:结构复用与空间优化

IVD 设备的小型化与高通量需求推动耗材转移机构向“多任务集成”方向发展,核心通过结构复用与空间优化实现 TIP 头、反应杯、生物芯片及移液功能的协同运行。

1. 多耗材抓取兼容设计

借鉴移液枪模块化设计思路,通过优化移液杆结构,创新性实现 TIP 头拾取与反应杯拾取的同轴装载方案——二者共用驱动模块,运动轨迹重合度≥ 99.9%(误差叠加< 0.1mm),显著提升抓取精度;针对生物芯片的负压吸附特性,将驱动模块对称布置于结构另一侧,形成“TIP 头+ 反应杯+ 生物芯片”全兼容抓取体系,解决了传统分体式设计需多套驱动的问题。

突破传统“转移- 移液”分步操作限制,将微型移液泵(流量 5-200μL,精度±0.5%)直接集成于耗材拾取机构本体。装载 TIP 头后,通过高精度活塞运动(行程控制精度±0.02mm)完成样本/ 试剂精准转移,省去换枪步骤,同步实现“转移- 移液- 液面检测”全流程集成,大幅提升操作效率。

2.3 驱动与控制原理:嵌入式系统的实时协同

嵌入式控制器(如 STM32F4 系列,ARM Cortex-M4 内核)基于实时操作系统(RTOS),集成以下核心功能:

运动规划:通过 S 型加减速曲线(加速度 0-1000mm/s²)规划电机运动轨迹,减少机械冲击(振动幅值<0.05mm);

传感器反馈:集成扭矩传感器(精度±0.5%FS)监测夹爪负载,超阈值(如 TIP 夹爪负载>5N)时触发过载保护;光电编码器(分辨率 1000P/R)实时反馈电机转速,确保位置精度(±0.01mm);

智能交互:通过 UART/USB 接口与上位机通信,接收移液指令(如“吸取 100μL 样本”),并反馈执行状态(如“移液完成”);

故障诊断:预设异常阈值(如电机堵转电流>2A),触发保护停机并上报错误代码(如“TIP 头未装载”),提升维护效率。

该方案兼顾小型化(嵌入式控制器体积仅为 PLC 的 1/3)与实时性(响应延迟<1ms),适配 IVD 设备对紧凑布局与高精度控制的双重需求,支撑多场景检测的高效运行。

三、IVD 设备耗材转移机构的应用场景与技术优势

3.1 不同检测类型中的适配性

化学发光免疫分析:凸轮开合式结构实现 ±5 mm 容错偏差,0.5-1.0 N 稳定夹持力,检测重复性 CV <0.5%。

单分子检测:机械涨紧结构实现 ±2 mm 容错偏差,纳升级液体处理误差≤±0.5%,提升检测灵敏度。

分子诊断:多耗材兼容机构通过柔性吸盘转移生物芯片,兼容 90% 芯片耗材,简化设备结构。

生化检测:优化凸轮结构实现单次抓取<0.5 秒,样本处理量提升 20

3.2 技术优势总结

集成化提升:功能模块的一体化设计显著降低设备复杂度。例如,生化类分析仪中反应杯与 TIP 头抓取功能集成,零部件数量减少

30% 以上,装配工时缩短 40%,平均无故障运行时间(MTBF)从 500 小时提升至 1000 小时,大幅降低运维成本。效率优化:流程简化与并行处理能力是关键。多功能机构可在单次运动中完成“抓取(TIP 头和反应杯)- 移液”多操作(如单分子

检测设备),检测周期缩短 25% ;紧凑的耗材存储布减少转移路径长度(降低 30%),高通量设备每小时处理样本量提升 20%(从 150 份

→180 份),耗材存储容量增加 50%,减少人工补料频次。

兼容性增强:多耗材适配能力降低设备使用门槛。通过可调节组件(如更换O 型圈/ 吸盘),机构可适配 90% 以上标准耗材(TIP 头、反应杯、生物芯片等),减少实验室设备重复购置成本(降低 40%);操作培训时间缩短 50%,推动 IVD 技术在基层医疗机构的普及。

四、结语

IVD 设备耗材抓取(转移)机构的发展是市场需求与技术创新协同驱动的结果。从早期前处理设备的基础机械涨紧结构,到化学发光设备的凸台开合式抓取,再到单分子检测的高精度集成机构,技术演进始终围绕“多耗材兼容”“高精度转移”“高通量处理”三大需求。涨紧接触式结构、同轴设计、嵌入式控制等技术的应用,推动了 IVD 设备向小型化、智能化转型。

未来,随着 AI 视觉、柔性机器人等技术的融合,耗材转移机构将向“智能决策、自适应调节”方向发展。例如,通过机器视觉实时识别耗材类型(TIP 头 / 反应杯 / 芯片)并动态调整抓取策略(如软质芯片的柔性夹持、硬质反应杯的刚性定位),进一步提升检测效率与准确性,为精准医疗提供更可靠的技术支撑。

参考文献:

[1] 刘伟江。非标自动化设备取放结构的设计与应用 [J]. 机械管理开发,2024, 39 (12): 142-144.

[2] 李航 . IVD 行业微升级高精度灌装机设计研究 [J]. 机械管理开发,2024, 39 (12): 96-98.

[3] 张明,王芳 . IVD 设备自动化抓取系统的设计与实现 [J]. 仪器仪表学报,2023, 44 (5): 21-30.

[4] Smith J, Johnson A. Precision Handling of Microfluidic Chips in IVD Devices[J]. Journal of Medical Devices, 2022, 16(3): 031005.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)