钢板连轧细晶热处理双重强化装置及工艺性能研究

冷龙宝

浙江宜顿家具有限公司

引言

在现代工业领域,钢板材料的强度与韧性平衡始终是材料科学与工程领域的研究热点。传统轧制工艺虽能通过形变强化提高钢板强度,但往往导致塑性显著下降;而单一的热处理工艺虽可改善塑性,却难以兼顾高强度需求。近年来,细晶强化作为同时提高材料强度和韧性的有效手段,在金属材料领域得到广泛关注 [1]。通过细化晶粒尺寸,既能依据 Hall-Petch 关系提高强度,又能通过增加晶界数量改善韧性 [2]。

现有钢板生产中,轧制与热处理多为独立工序,存在工序衔接不畅、热损失大、晶粒调控精度不足等问题。专利 CN202211013483.X 公开的 " 钢板连轧细晶热处理双重强化装置及方法 ",创新性地将连轧工艺与细晶热处理工艺有机融合,通过特殊的闭环连轧线设计与多级退火炉配置,实现了材料在形变过程中的动态晶粒调控。本文基于该专利技术,深入研究装置的结构特点、工艺参数优化及对钢板组织性能的影响规律,为该技术的工业化应用提供理论与实验依据。

一、装置结构与工作原理

(一)整体结构设计

钢板连轧细晶热处理双重强化装置主要由连轧线和退火炉两大部分组成(图 1)。连轧线采用多单线闭环设计,包含正向线和逆向线两条平行布置的生产线,通过过渡机构实现带钢的循环轧制。每条单线均配置独立的连轧机组,包含 6-8 架四辊可逆轧机,可实现带钢的渐进式减薄。

过渡机构是实现闭环轧制的关键组件,采用上下落差式设计,由上行辊组和下行辊组构成。上行辊组位于逆向线终端与正向线始端之间,下行辊组则连接正向线终端与逆向线始端。两组过渡辊组均包含机体和 12-16 组成对设置的带钢输送辊,输送辊表面采用耐磨镀铬处理,可承受 300-500℃的带钢温度,确保高温带钢的稳定传输。

退火炉系统采用 " 主辅结合 " 的分级配置模式:辅助退火炉采用全氢强对流罩式退火炉,安装于各单线的备用延伸段,单台有效加热区尺寸为 3000mm×1500mm×500mm,加热功率 120kW,可实现 5-20℃/s 的加热速率和 ±1℃的控温精度;主退火炉选用连续式热水淬火退火炉,位于连轧线下游,炉体总长 35m,分为预热段(500-600℃)、加热段(800-900℃)、均热段(850℃ ±10∘Cℏ )和淬火段(60-80℃热水浴),处理速度可在 10-30m/min 范围内调节。

(二)核心技术创新

装置的创新性主要体现在三个方面:

闭环连轧系统:通过正向线与逆向线的循环轧制设计,实现带钢的多道次累积变形,总压下率可达 70%-90%,显著细化晶粒的同时避免了单次大变形导致的材料损伤。

在线热处理集成:辅助退火炉与连轧线的紧密衔接,可在轧制过程中对带钢进行中间退火处理,消除加工硬化,为后续轧制提供良好的塑性储备。

双模运行机制:装置具备单线运行模式和多线协同运行模式。单线运行时单条生产线独立工作,适用于小批量多品种生产;多线协同模式下两条生产线同步运行,通过过渡机构实现带钢的交替轧制与热处理,生产效率提升 40% 以上。

(三)工作流程

装置的典型工作流程如下:

带钢胚料(厚度 10-20mm′ )经开卷机上线,进入正向线连轧机组进行初步轧制,道次压下率控制在 15%-25%,轧制温度保持在 800-900℃。

当带钢厚度减至 5-8mm 时,通过下行辊组转移至逆向线,同时启动备用延伸段上的辅助退火炉进行中间退火,采用 850℃×3min 的工艺参数,消除前期轧制产生的内应力。

带钢在逆向线继续轧制至 2-3mm ,期间根据材料硬化程度可再次通过上行辊组返回正向线进行多循环轧制,直至达到目标厚度(0. 3-2mm⟩ )。

最终轧硬卷离开连轧线后,进入主退火炉进行连续式细晶热处理,采用 " 加热 - 均热- 淬火" 三段式工艺,实现晶粒的均匀细化与组织稳定化。

二、工艺参数优化

(一)轧制工艺参数

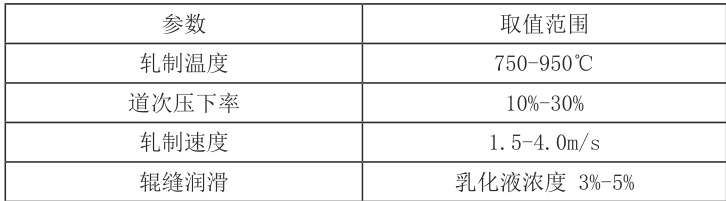

通过正交实验设计,系统研究了轧制温度、道次压下率和轧制速度对带钢变形均匀性的影响。实验采用 Q235 钢作为研究对象,基础工艺参数如表 1 所示。

表 1 基础轧制工艺参数

实验结果表明,当轧制温度为 850∘C 、道次压下率 20%、轧制速度 2.5m/s 时,带钢的厚度偏差可控制在 ±0.02mm 以内,且变形抗力均匀。通过闭环轧制系统,带钢经过 3-5次循环轧制后,累积变形量可达 80% 以上,为后续的晶粒细化奠定良好基础。

(二)热处理工艺参数

细晶热处理工艺的核心是通过精确控制加热温度和冷却速率,实现晶粒的均匀细化。辅助退火炉采用全氢保护气氛(氢纯度 ⩾99.99% ),可有效防止带钢氧化。实验发现,当加热速率为 10℃/s、退火温度 850∘C 、保温时间 3min 时,可有效消除轧制过程中产生的形变织构,同时避免晶粒过度长大。

主退火炉的淬火工艺对最终性能影响显著。通过调整热水温度和带钢运行速度,研究了冷却速率对晶粒尺寸的影响。结果表明,当热水温度控制在 70℃、带钢运行速度 15m/min 时,冷却速率可达 30℃ /s,此时获得的铁素体晶粒尺寸最小,约为 5-8μm ,较传统工艺细化50% 以上(图 2)。

三、性能测试与分析

(一)力学性能测试

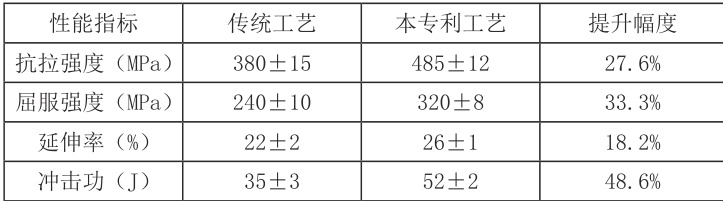

采用 GB/T 228.1-2010 标准,在万能试验机上对不同工艺处理的钢板进行拉伸试验,每组测试 3 个平行样品,结果取平均值。表 2 为优化工艺参数下的力学性能指标与传统工艺的对比。

表 2 钢板力学性能对比

测试结果表明,采用本专利技术生产的钢板,在抗拉强度和屈服强度显著提高的同时,延伸率和冲击功也保持在较高水平,实现了强度与韧性的良好匹配。这主要得益于细化的晶粒组织和均匀的成分分布,通过 Hall-Petch 强化和晶界强化的协同作用,使材料既具有较高的承载能力,又具备良好的塑性变形能力。

(二)微观组织分析

利用扫描电子显微镜(SEM)和透射电子显微镜(TEM)对钢板的微观组织进行观察。图3 为两种工艺处理后的显微组织对比,传统工艺获得的铁素体晶粒尺寸约为 15-20μm ,且分布不均匀;而本专利工艺获得的晶粒尺寸细小均匀,约 5-8μm ,且珠光体片层间距明显减小。

电子背散射衍射(EBSD)分析显示,本专利工艺处理的钢板具有更高的晶界密度,大角度晶界比例达到 75% 以上,显著高于传统工艺的 50%。这表明通过连轧与细晶热处理的协同作用,有效增加了晶界数量,从而同时提高了材料的强度和韧性。

(三)磨损性能测试

采用销 - 盘式摩擦磨损试验机,在载荷 50N、滑动速度 0.5m/s 的条件下,对钢板的耐磨性能进行测试。结果显示,本专利工艺处理的钢板磨损率为 1.2×10-5mm3/(N⋅m) ,较传统工艺降低 35%,表明其具有更优异的耐磨性能,这对于延长钢板制品的使用寿命具有重要意义。

四、工业应用前景

(一)应用场景拓展

该双重强化装置及工艺适用于多种钢板材料的生产,尤其在以下领域具有显著优势:汽车钢板:可满足车身结构件对高强度和高成形性的要求,减轻车身重量的同时提高碰撞安全性。

工程机械:生产的耐磨钢板可用于挖掘机斗、推土机刀片等易损部件,延长使用寿命30% 以上。

建筑钢结构:高强度钢板可减小构件截面尺寸,降低建筑自重,提高抗震性能。

(二)经济效益分析

与传统生产工艺相比,该技术的主要经济效益体现在:

生产效率:闭环连轧系统减少了工序转换时间,生产效率提高 40%,单位时间产量从20 吨 / 小时提升至 28 吨 / 小时。

材料利用率:精确的轧制控制和热处理工艺使钢板的尺寸精度提高,材料利用率从 85%提升至 92%。

能耗成本:通过在线热处理和余热利用,每吨钢板的能耗降低 15%,年节约能源成本约80 万元(按年产 10 万吨计算)。

结论

钢板连轧细晶热处理双重强化装置通过闭环连轧线与多级退火炉的协同设计,实现了轧制变形与细晶热处理的一体化调控,解决了传统工艺中强度与韧性难以兼顾的问题。

优化后的工艺参数(轧制温度 850℃、道次压下率 20% 、退火温度 850∘C 、冷却速率30℃/s)可获得最佳的组织性能,铁素体晶粒尺寸细化至 5-8μm。

采用该技术生产的钢板,抗拉强度达 485MPa,延伸率 26%,较传统工艺分别提升27.6% 和 18.2%,同时具有优异的耐磨性能。

该技术在汽车、工程机械、建筑等领域具有广阔的应用前景,可显著提高产品性能并降低生产成本。

后续研究可进一步优化工艺参数,探索该技术在高强度低合金钢等材料中的应用,同时开发智能化控制系统,实现工艺参数的实时调控,进一步提升产品质量的稳定性。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)