不同加热方式下的燃气回转炉温度均匀性分析

刘威 刘译升 江海生

合肥恒力装备有限公司 合肥 230038

Abstract:Furnace temperat nif odu de meet the requirements of the temper niformit are two main methods: combu object, based on CFD fluid dynamic ifo of the combustion chambe ocessing data, the uniformity of the two structure

Keywords: Gas-flow recirculation type ;Gas-fired rotary furnace, Numerical simulation ;Uniformity analysis.

引言

燃气回转炉是一种以燃气(如天然气、液化气、生物质煤气)为热源,通过炉体旋转实现物料动态加热的热工设备,广泛应用于冶金、化工、建材、环保等领域 [1]。随着生产工艺对产品质量要求的不断提升,回转炉内温度场的均匀性成为影响产品品质的关键因素。因此其加热系统的优化对于提高产品质量和节能减排具有重要意义。常见燃气炉炉膛有燃烧室法和气流循环式两种结构,采用合理的炉膛结构减少能源消耗、提高燃烧效率、提高物料均匀性具有重要意义。

因此,对这两种结构炉膛燃烧的均匀性分析是有必要的。本文旨在通过对两种结构炉膛进行数值模拟,深入探究炉膛均匀性,为回转炉设计提供理论依据。

1. 模型建立及数值模拟方法

1.1 模型方案的建立

利用 Fluent 软件建燃气回转炉三维模型,计算气流循环式结构和燃烧室式炉膛结构的燃气回转炉温度均匀性。合理的炉膛结构,能够促进燃气和空气的充分混合与燃烧,同时有利于热量的均匀分布。

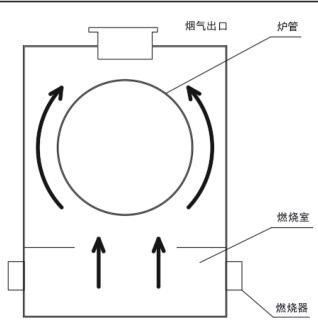

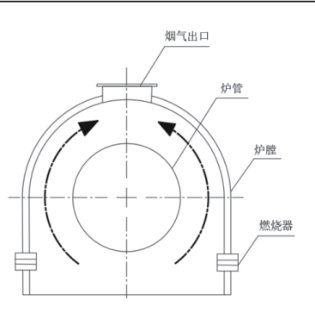

燃烧室式:炉膛下方设置燃烧室,燃料在燃烧室内完全燃烧,产生的热量通过循环系统带到炉膛,实现炉膛内温度均匀控制。

气流循环式:燃烧后的高温气体以高速喷出,促进炉内气流循环,强化对流传热,同时设计合理的气流通道,引导气流尽可能均匀地流经炉膛各个部位,促进热量传递均匀,达到均匀炉温的目的。良好的气流循环系统能够有效的促进热量的均匀分布,排烟口的位置在一定程度上对温度均匀有很大的影响,排烟口以及风扇的设计能使炉内空气充分流动,打破局部温度不均衡的局面,让热量得以更充分的传递和混合。两种结构下的温度均匀性控制技术示意图 1 和图2 所示。

图1燃烧室式

图2气流循环式

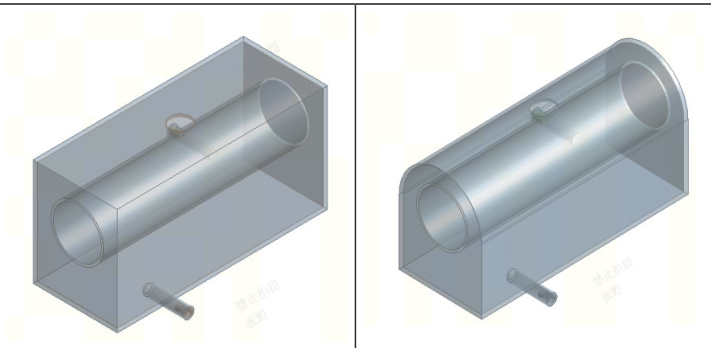

在本研究中,首先对两种结构燃烧进行数值模拟,揭示两种结构对内部温度场均匀程度的影响。在此基础上,通过后处理软件,采集反应室相关温度测点,详细比较两种结构的温度均匀性。通过燃气回转炉进行合理简化,使 CFD 计算求解更快,更符合仿真要求,通过 Invenor 软件对模型进行处理,并在 DesignModeler 中抽取计算的流体域 [2]。最终,燃烧室式和气流循环式的三维模型如图3 和图4 所示。

图3燃烧室式简化模型

图4气流循环式简化模型

1.2 边界条件设定

使用 Fluent 对回转炉加热段温度场进行分析,在建模过程中对工况进行简化以及主要的边界条件设置如下:

湍流模型 Viscous Model 选用标准 k-e 模型,相关参数设置保持默认;

添加燃烧气体和助燃气材料,将燃烧气体与助燃气体以一定比例混合打入炉膛,燃烧气与助燃气进气采用速度入口(velocity-inlet),按相应速度打入燃烧气与助燃气;

顶部开口为排气,设置为自然压力出口;

打开组分运输模型(Species Transport)。

反应室内部流体介质为氮气,设置氮气材料参数;燃烧室内部为燃烧气体和助燃气体混合气。

2 结果与分析

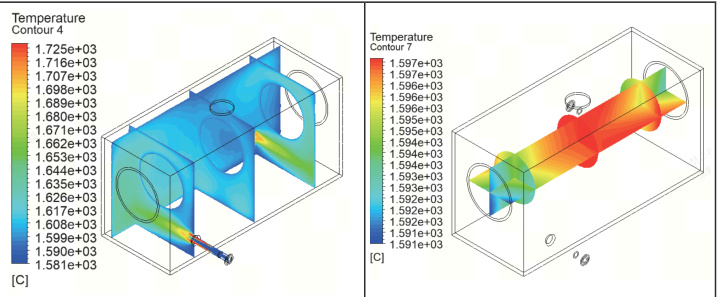

完成建模、网格划分、模型求解边界条件设置之后,将模型导入 Fluent进行求解计算,在 CFD-POST 中查看计算结果。得到燃烧室式和气流循环式的燃烧室和反应室内部温度场分布情况。

2.1 燃烧室式仿真结果分析

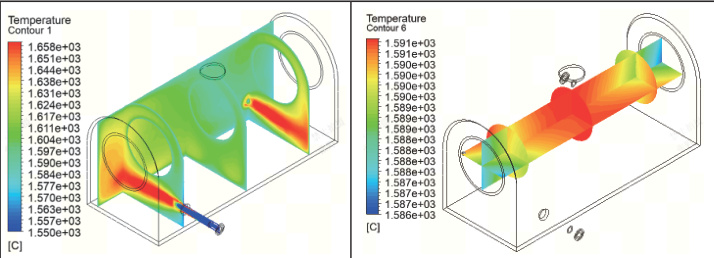

通过后处理计算,得到燃烧室和反应室加热的温度场分布情况,温度分布云图如图 2 所示。取炉膛内 X 方向和Y 方向和 Z 方向截面的燃烧室和反应室温度分布进行分析。

图5燃烧室进气截面温度分布云图

图6反应室截面温度分布云图

从温度分布云图 (5-6) 分析可知,燃烧气体与助燃气体混合燃烧后的进气截面温度最高,且最不均匀,之后热量一致向中间区域烟囱出口扩散,在燃烧室拐角处存在明显低温区域。在喷嘴同侧出现蓝色低温区域,而在对侧颜色有所加深,可知燃烧室整体呈现出在喷嘴对侧温度高,喷嘴同侧温度低;反应室两侧靠近喷嘴位置区域温度不均匀,中间靠近排气区域较为均匀。因此烟气出口数量和位置可能会影响反应室的温度均匀性。

2.2 气流循环式仿真结果分析

图8燃烧室进气截面温度分布云图7燃烧室整体温度分布云图图

从温度分布云图 (7-8) 分析可知,整体分布情况较燃烧室法趋势一致。燃烧室整体呈现出在喷嘴对侧温度高,喷嘴同侧温度低;反应室两侧靠近喷嘴位置区域温度不均匀,中间较为均匀。但从反应室低温区域看,反应室的低温区域明显减少,由于气流循环式结构,减小拐角低温区域,气流在顶部沿弧形结构循环向烟气出口传递热量,使得温度与速度的协同效果更好,协同角更小,因此减小了低温区域。

2.3 仿真数据分析

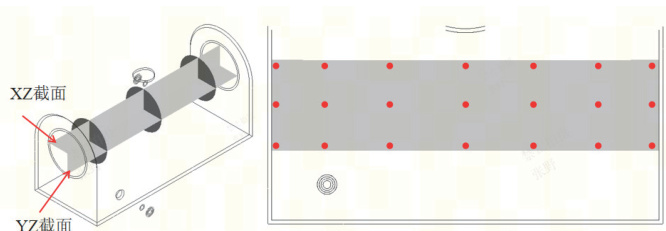

经过初步分析后,进一步对测点数据提取进行对比分析,来分析两种方案温度场分布的均匀性,通过分析比较在相同步数下,比较两种结构的反应炉膛在不同截面温度温差来评估其总体温度均匀性能。因为反应室的温度均匀性使我们考量的重点,所以利用软件后处理功能,采取反应室 YZ 和 XZ 中间截面的温度测点,其测点位置如图9 所示。

图9 测点位置示意图

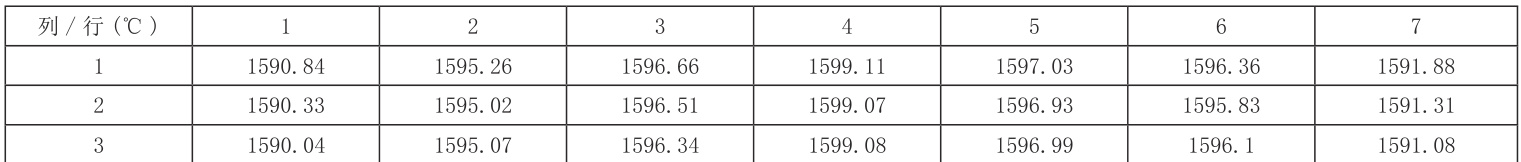

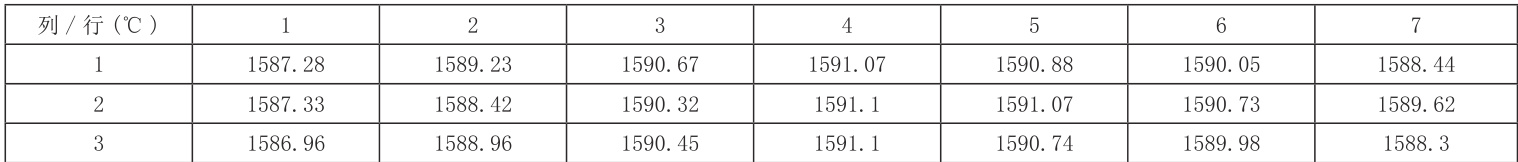

表1 燃烧室式反应室YZ 截面温度

表2 燃烧室式反应室XZ 截面温度

两个截面分别测得反应室 21 个温度数据点,燃烧室式 YZ 截面具体数据如表 1 所示,XZ 截面具体数据如表 2 所示。由表 1 分析可知,YZ 截面最大温差

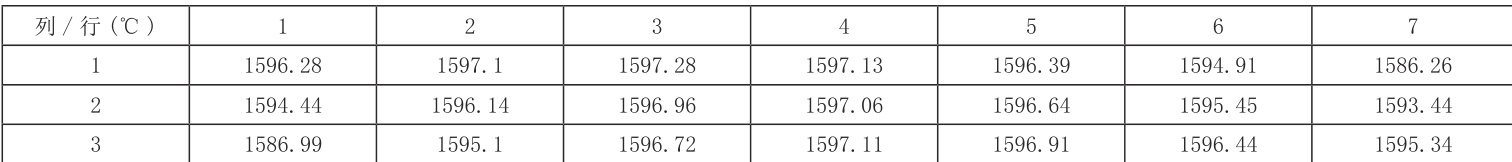

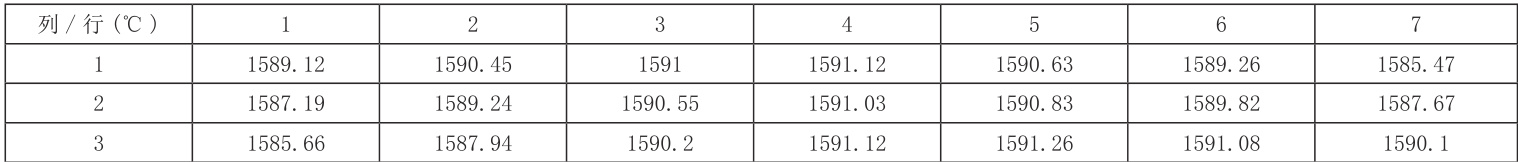

表3 气流循环式反应室YZ 截面温度

约为 9.07∘C ;由表2 分析可知,XZ 截面最大温差约为 11.02∘C 。

表4 气流循环式反应室XZ 截面温度

气流循环式反应室 YZ 截面具体数据如表 3 所示,XZ 截面具体数据如表 4所示。由表 3 分析可知,YZ 截面最大温差约为 4.14∘C ;由表 4 分析可知,XZ截面最大温差约为 5.65∘C 。对比燃烧室式 YZ 截面温差 9.07∘C ,XZ 截面温差11.02℃,分别降低了约 4.93℃温差和 5.37℃温差,气流循环式较燃烧室式有更小的最大温差,温度均匀性更优。

3. 结论

通过对比燃烧室式与气流循环式两种仿真结果:气流循环式YZ 截面最大温差约为 4.14∘C ,XZ 截面最大温差约为 5.65℃ ;燃烧室式 YZ 截面温差 9.07∘C ,XZ 截面温差 11. 02∘C ,分别降低了约 4.93∘C 温差和 5.37∘C 温差,气流循环式较燃烧室式有更小的最大温差,温度均匀性更优。

参考文献:

[1] 刘威,伍红平,江海生等 . 基于 CFD 的辊道炉锂电正极材料烧结温度场的数值模拟及优化设计[J]. 现代制造技术与装备,2023,59(03):1-4.

[2] 王福军. 计算流体动力学分析[M]. 北京:清华大学出版社,2004.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)