深部开采工作面采场覆岩移动及瓦斯运移规律研究

张飞

河南神火煤电股份有限公司 河南 永城 476600

采煤工作面高位钻孔抽采是常用的工作面采空区瓦斯防治技术。高位钻孔抽采瓦斯的原则是将钻孔终孔位置布置在裂隙带瓦斯富集区,最大限度的抽采邻近层和采空区的卸压瓦斯,故钻孔终孔位置的选择尤为重要 [4]。准确确定裂隙带位置,优化高位钻孔设计参数,提高瓦斯抽采效果,这对解决工作面上隅角瓦斯治理的问题非常重要。

1 工程概况

薛湖煤矿位于省市薛湖镇境内,为煤与瓦斯突出矿井,原始瓦斯含量一般在 8~12m3/t 矿井采用立井、单水平上下山开拓,开采水平为 -780m 。矿井设计年生产能力为 1.2Mt/a ,采煤工艺为倾斜长壁采煤法。矿井区域防突治理技术路线主要采用底抽巷穿层钻孔和顺层钻孔预抽煤层瓦斯,瓦斯含量降至 6m3/t 以下后进行采掘作业。

本次研究主要在 25030 工作面进行,25030 工作面所采煤层厚度0.6~3.7m ,平均厚度 2.3m ,煤层结构简单,煤层倾角 15∘~2∘ ,平均 10∘ ,工作面范围内煤层赋存稳定,属简单结构中厚稳定煤层。煤质为贫煤,煤岩类型以亮煤为主,硬度较大,为 I~II 类,构造煤不发育。主要采取顺层钻孔预抽回采区域煤层瓦斯区域防突措施,抽采后实测残余瓦斯含量为 3~5m3/t 。工作面采用 U 型通风,一进一回。

2 工作面瓦斯来源及涌出规律

2.1 工作面瓦斯来源分析

根据日常瓦斯数据分析,25030 工作面瓦斯来源主要由三部分组成,

(1)工作面巷道煤壁自然排放瓦斯:由于 25030 工作面采用后退式开采,工作面风巷和机巷的煤壁经过长时间暴露,已经充分自然排放,所以工作面煤壁自然瓦斯涌出量可以忽略不计。

(2)工作面生产期间瓦斯涌出:主要包括工作面煤壁涌出和落煤瓦斯涌出两部分。工作面涌出的瓦斯一部分经过风流直接排至回风巷,另一部分在漏风风压作用下漏入采空区[5]。

(3)采空区瓦斯涌出:采空区内的瓦斯涌出主要包括有受采动影响的卸压邻近层(包括上、下邻近层,不可采煤层及围岩)以及开采层本身丢煤(包含采空区内煤柱)所涌出的瓦斯。采空区内涌出的瓦斯及由工作面漏入采空区的瓦斯,经由工作面回风巷和采空区抽采系统排出 [5]。

2.2 瓦斯涌出规律

(1)工作面煤壁及落煤涌出的瓦斯:瓦斯大部分由工作面风流直接带入至回风巷道中,只有少部分瓦斯在工作面沿程漏风流的作用下带入至采空区内,并随采空区涌出瓦斯一起,由工作面回风巷及抽采系统排出 [5]。由于工作面瓦斯浓度在工作面巷道内大体符合线性分布,因此本次取工作面漏风风流的瓦斯浓度为工作面瓦斯浓度的平均值。根据该矿通风数据及 SF6 测定漏风数据,由工作面漏入采空区内的风量约为 440m3/min 。根据日产量和风排瓦斯量分析,工作面煤壁及落煤瓦斯涌出量总体上随着日产量的增加而增大。

(2)采空区瓦斯:根据现场统计的 25030 工作面通风瓦斯浓度数据及该工作面回风巷、高位钻孔抽采数据,随着采空区长度(面积)

的增大,采空区内瓦斯涌出逐渐增加,且采空区瓦斯涌出在工作面瓦斯涌出总量中的比例逐渐增加,工作面瓦斯涌出量所占比例逐渐减小;当采空区长度达到 165m 后,25030 工作面采空区瓦斯涌出量约占工作面瓦斯涌出总量的比例基本保持稳定(平均为 60.7% );可以看出采空区瓦斯涌出是工作面瓦斯涌出的主要来源之一,因此应加强工作面漏风管理及采空区内瓦斯抽采及治理工程,尽量减少因采空区瓦斯涌出而引起的瓦斯超限。

3 采空区“竖三带”分布研究

3.1 采场覆岩“竖三带”高度初步估算

首先根据《矿井水文地质规程》附录 7,结合薛湖煤矿 25030 工作面所采煤层倾角及上覆岩层情况,选取冒落带和导水裂隙带最大高度的经验公式初步估算冒落带和和裂隙带高度。

薛湖煤矿25030 工作面所采煤层厚度 0.6~3.7m ,平均厚度 2.3m ,煤层结构简单,煤层倾角 15∘~2∘ ,平均 10∘ ,工作面范围内煤层赋存稳定,属简单结构中厚稳定煤层。煤质为贫煤,煤岩类型以亮煤为主,硬度较大,为 I~II 类,构造煤不发育。顶板主要是细粒砂岩、泥岩、炭质泥岩,顶板管理方法为一次采全高,全部垮落式。M 取2.3m ,煤开采分层层数 n=1 ,冒落带最大高度 Hc 及裂隙带最大高度Hf 为:

因此根据经验公式,可初步确定薛湖煤矿二 2 煤层顶板冒落带最大垂高范围为 5.5~9.2m ,导水裂隙带距离煤层顶板最大垂高范围为26.0~37.2m, 。

3.2 采场覆岩“竖三带”数值模拟分析

采用 UDEC 数值模拟模型和物理力学参数,从距离边界 150m 处开始模拟开挖,每步开挖 10m ,模型计算平衡后进行下一步开挖,总计开挖 200m ,计算平衡后发现此时覆岩形态已接近稳定状态,导出覆岩位移矢量图进行分析。

对位移矢量进行分析,可以发现在距离底板 8m 和 27m 高处,位移矢量的密集程度有明显降低。由于冒落带基本垮落至采空区,上方岩层下落又逐渐压紧,冒落带内部的间隙会被大幅度压缩,而上方裂隙带内部存在裂隙,对应力传导有一定的阻碍作用,再加上上方弯曲下沉带的岩层主要以弯曲变形为主,对下方裂隙带的压力相对于裂隙带给冒落带的压力较小,因而其位移矢量相较冒落带更加疏松。

结合已有研究结论,并且所得结果落在经验公式理论计算所得范围内,可以确认覆岩冒落带最大高度为 8m 、裂隙带发育高度为 27m, 。

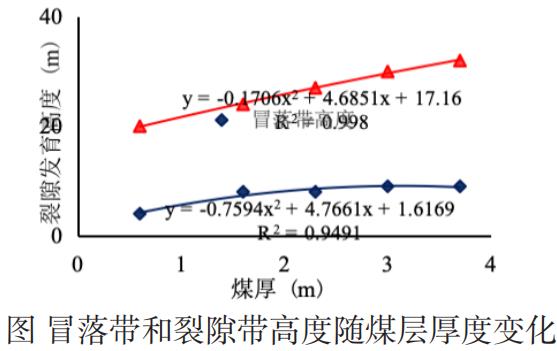

考虑到 25030 工作面所采煤层厚度为 0.6~3.7m ,前面数值模拟了平均煤厚 2.3m 时覆岩移动情况得到了其覆岩三带高度,为了研究煤层厚度对覆岩三带高度的的影响,分别模拟了煤层厚度为 0.6m 、 1.6m 、3.0m 、 3.7m 覆岩三带高度。

由图可以看出,冒落带和裂隙带高度随着煤层厚度的增加逐渐增加,冒落带和裂隙带高度与煤层厚度之间关系呈二次曲线关系

3.3 采场覆岩“竖三带”分布现场考察及分析

采场覆岩“竖三带”高度现场考察常用方法有钻孔注水法、钻孔注气法、顶板观测法、钻孔瓦斯流量法等。现场考察法选用钻孔瓦斯抽采效果法及钻孔裂隙发育监测法进行现场考察及分析工作。

3.3.1 钻孔瓦斯抽采效果法考察分析

为了考察采场上覆岩层“竖三带”高度,在 25030 风巷设计并施工了 4 组不同终孔高度的高位钻孔,高位钻孔施工在风巷下帮煤壁与顶板的交汇处的顶板上,高位钻孔每组施工 8 个钻孔,孔间距 0.7m ,孔深 55-71m ,高位孔组间距为 15m ,终孔位置距离煤层顶板分别为20m⋅25m⋅30m⋅35m∘ 。分别对各组高位钻孔进行了抽采效果现场考察,对钻孔抽采期间数据进行整理,绘制钻孔抽采混量、瓦斯浓度的变化曲线。

通过抽采数据分析,高位钻孔服务周期内,钻孔终孔距煤层顶板垂直高度 18.4~29.0m 时,钻孔抽采瓦斯浓度整体较高( 36.9%65.2% );钻孔终孔距煤层顶板垂直高度 24.6~27.6m 时,瓦斯浓度处于峰值区域(平均 61.7% )。

3.3.2 钻孔裂隙发育监测法考察分析

在 25030 工作面回顺高位走向钻场中施工探测钻孔,结合前文理论计算将经验公式计算结果与数值模拟结果相结合确定裂隙高度在20~32m 范围内。根据现场实际情况设计钻孔排列方式,对工作面上覆岩层中的离层裂隙和竖向破断裂隙进行观测,对钻孔进行三维重构,判断采动覆岩“竖三带”的准确位置。

随着采面的推过高位钻孔终孔,孔内裂隙进一步发育,裂隙演化发育的活跃区域,孔深 43.0m 、 52.3m 、 64.2m (距煤层顶板 19.5m 、23.7m 、 29.1m )位置均出现不规则纵横交错裂隙网,互相充分贯通,是瓦斯富集的集中区域,并且裂隙为完全发育,还将继续发育,可见此区域为钻孔裂隙带区域。

随着采面推过高位钻孔终孔距离的增加,孔壁出现不同程度的严重破坏;探测孔孔深为 28.2m 和 31.3m 位置(距煤层顶板 12.8m 、14.2m ),出现离层裂隙和竖向破断裂隙充分发育直至缩孔、塌孔现象,不能继续探测。孔深 20.2m 、 15.2m 、 12.3m 时(距煤层顶板 9.2m 、6.9m 、 5.6m ),孔壁出现不同程度的严重破坏,可见此区域为钻孔冒落带区域。

根据经验公式计算、数值模拟分析及现场考察,得出了薛湖矿25030 工作面采空区覆岩“竖三带”分布规律范围大体相近,测试结果表明距离煤层顶板垂直距离 24.6~28.4m 时瓦斯抽采效果最好。

4 高位钻孔优化及抽采分析

4.1 高位钻孔设计优化

高位钻孔施工在风巷下帮煤壁与顶板的交汇处的顶板上,每个钻场设计 8 个钻孔,分 2 排布置,设计钻孔的直径为 94~150mm ,开孔钻孔之间的距离为 700mm ,下排钻孔距离钻场底板 1000mm ,2排孔之间的距离为 700mm. 。由前文研究结果可知确定了二 2-25030工作面冒落带最大高度范围为 5.1~ 9.2m ,裂隙带最大高度范围为18.4~30.0m ;其中距离煤层顶板垂直距离 24.6~28.4m 时瓦斯抽采效果最好。为了保证抽采效果及施工方便,将高位钻孔终孔布置在煤层顶板 28.4m 处。

4.2 抽采效果分析

通过现场测量抽采浓度分析,高位钻孔终孔平距在 15~40m 之间时,瓦斯抽采浓度保持在 30% 以上,单孔浓度最高达到 60% ;在平距大于 40m 时,瓦斯抽采浓度降低,在平距小于 15m 时,瓦斯抽采浓度较低,因此,高位钻孔将平距布置在 15~40m 之间利于顶板高位钻孔保持较高的抽采浓度。整体抽采浓度提高 50% 以上。

通过高位钻孔的抽采,上隅角浓度控制在 0.2%~0.35% 之间,平均为 0.27% ,回风巷浓度控制在 0.1%~0.26% 之间,平均为 0.18% ,因此基本消除上隅角和工作面瓦斯超限的问题,保证了 25030 工作面的安全生产。

5. 结论

(1)通过日常瓦斯数据收集分析,掌握了 25030 工作面瓦斯来源及涌出规律,正常回采期间,采空区瓦斯涌出是工作面瓦斯涌出的主要来源之一,平均占工作面瓦斯涌出总量的 60.7% ,工作面煤壁及落煤瓦斯涌出约占 39.3% 。

(2)通过对理论计算、数值模拟及现场考察结果的综合分析,确定了 25030 工作面冒落带最大高度范围为 5.1~9.2m ,裂隙带最大高度范围为 18.4~30.0m ;其中距离煤层顶板垂直距离 24.6~28.4m 时瓦斯抽采效果最好,确认了高位钻孔终孔层位。

(3)通过高位钻孔设计优化,高位钻孔浓度提高 50% 以上,回采期间上隅角瓦斯浓度平均 0.27% 、回风流瓦斯浓度平均 0.18% ,证了25030 工作面的安全生产。

参考文献

[1] 孙媛涛. 煤(岩)表面粗糙度对超低摩擦效应影响规律研究[D].辽宁省: 辽宁工程技术大学,2023.

[2] 张天刚, 张学博. 深部煤层瓦斯抽采钻孔变形失稳区域研究[J].能源与环保 ,2021.

[3] 刘超 . 采动煤岩瓦斯动力灾害致灾机理及微震预警方法研究[D]. 辽宁省 : 大连理工大学 ,2011.

[4]刘佳佳..综采工作面采空区流场和瓦斯分布规律研究[D].焦作:理工大学 ,2011.

[5] 曹文涛 , 赵忠义 , 湛莲香 . 某矿 1103 工作面瓦斯涌出规律研究[J]. 能源技术与管理 ,2015

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)