3C 自动化设备的模块化设计应用探讨

冯光辉

江苏氢导智能装备有限公司 江苏省无锡市 214000

现阶段,针对 3C 自动化设备总体设计开发及制造当中有各种问题存在,如 3C 产品有着繁多种类,产品极具复杂性,设备结合用户需求予以定制,如此便导致设备设计研发实际任务量相对较大;产品实际变换周期往往相对较快,设备因属非标设备,呈较差的通用性,设备总体升级改造呈现较大困难程度,旧的设施设备极易出现闲置浪费的情况。所以尽量将设计周期有效缩短,确保设施设备自身沿用性、通用性均可得到提升,是 3C 行业领域的研究重点。因此,深入探讨3C 自动化设备的模块化设计应用具有重要的现实意义。

一、3C 自动化设备模块化设计的优势

(一)提高设备的灵活性和可扩展性

在 3C 行业,产品迭代速度极快,规格和功能持续变化,传统自动化设备因结构固定,难以快速适应这些动态需求。模块化设计的 3C 自动化设备则展现出卓越的灵活性,其打破了传统设备一体化的局限,能够根据不同生产需求,灵活组合和更换模块[1]。比如,当企业接到新电子产品生产订单时,无需对原有设备进行大规模拆解和改造,只需针对性地添加或替换相应的功能模块,如新的检测模块、组装模块等,便可以迅速调整设备功能,满足新产品生产要求,显著提高了设备对市场变化的适应性和未来发展的可扩展性。

(二)缩短设备研发和生产周期

模块化设计为 3C 自动化设备的研发与生产带来了高效变革,在研发阶段,其巧妙地将复杂设备的设计任务分解为多个独立的模块设计任务。不同设计团队可以并行开展工作,各模块研发互不干扰,有效缩短了整体研发周期。进入生产阶段,由于模块的标准化和通用性,企业可以采用批量生产的方式制造模块。批量生产不仅提高了生产效率,还能通过规模效应降低生产成本,同时模块的组装过程简单快捷,如同搭积木一般,进一步缩短了设备从生产到交付的时间,让企业可以更快响应市场需求,抢占市场先机。

(三)便于设备的维护和维修

当设备出现故障时,模块化设计的优势便充分凸显了出来,传统设备一旦出现故障,维修人员通常需要花费大量时间进行故障排查,甚至对整个设备进行拆解,这不仅增加了维修难度,还延长了设备停机时间。而模块化设计则降低了故障定位的难度,维修人员可以快速确定是哪个模块出现了问题,只需更换相应的故障模块,设备便能恢复正常运行,无需对整个设备进行拆解和维修,大大缩短了设备的停机时间,提高了设备的可用性[2]。此外,模块的标准化也便于备件的储备和管理,企业可以提前储备常用模块备件,减少因等待备件导致的停机,还能降低备件采购和管理成本。

(四)促进设备的标准化和通用化

模块化设计强调模块之间的标准化接口和通用性,这是推动 3C 自动化设备行业发展的重要因素。标准化接口使得不同厂家生产的模块可以在一定程度上实现互换和兼容,打破了厂家之间的技术壁垒。这不仅有利于提高设备的质量和可靠性,因为标准化模块经过了严格的质量检测和验证,还促进了 3C 自动化设备行业的标准化发展。在标准化的框架下,企业之间可以更方便地进行技术交流和共享,共同推动行业技术的进步,加速新产品的研发和应用,提升整个行业的竞争力。

二、3C 自动化设备模块化设计的具体应用

(一)3C 自动化连线设备底层组装平台

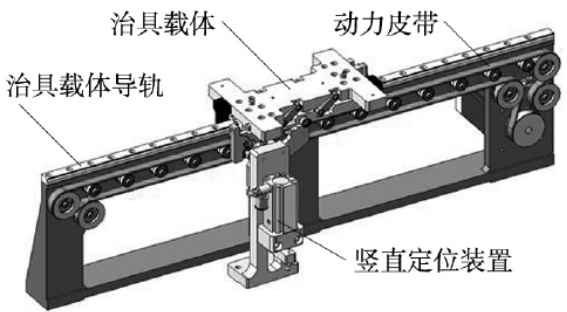

3C 自动化连线设备底层组装平台采用模块化设计,由架体、拉体、底座、料仓等模块组成,各模块相互插合形成整体结构。底座模块为架体模块提供支撑,架体底部设滚轮,可在底座上滑动,架体上固定拉体模块,实现产品有序运输。料仓与底座妥善连接,构成自动存储系统。架体模块有 600mm 、300mm 两种宽度,呈侧卧 U 形结构,包含设备机架、操作平台、显示屏、电控箱及 X、Y、Z 三轴。模块内设固定锁紧系统、导向槽等,底部滚轮经导向槽导向,可抽拉移动,就位后锁紧。多个底座模块通过连接块相连,工站数量变化时可增减底座模块,调整效率高。拉体模块由治具载体导轨、动力皮带、治具载体、拉体升降装置以及竖直定位装置组成,如图 1 所示 [3]。各段拉体有独立动力皮带,呈单滑轨结构,经导轨对接良好连接。治具载体借助定位轴承实现设备间及时停止定位,上下两层拉体通过升降系统使治具载体循环运作,速度达 2m/s 以上,实现高效生产。料仓模块设基础底座、料盘伸缩及升降系统装置,经基础底座连接料仓与设备底座,底部滚轮便于快速拉入推出。料仓升降系统实现自动供料,伸缩系统使料盘运行至中间供料。产品种类改变时,更换相应功能模块并酌情增减平台数量,即可构成全新自动化生产线。

图1 拉体模块

(二)模块化工作站

模块化工作站将模块化及柔性生产的概念相结合,主要应用于 3C 电子产品和新能源组装等行业,其主要由机架、执行机构、载具输送机构、工艺机构、供料机构等组成。产品放置在载具上通过载具输送系统把产品输送到指定工位,加工完成后,将产品输送到下一个工位,完成所有工序后,把产品取走,通过载具回流机构将载具送回到初始位置,形成一个循环的自动化生产过程。每个工作站有独立的供料机构,根据工艺需要,选择不同的供料机构,减少了人工放料,让设备更加自动化。模块化工作站特别适合3C 电子产品生产过程中的点胶、焊锡、锁螺丝、贴标、组装、检测、打标等典型工艺,基本上能够替代流水线生产的所有工序。针对实现自动化比较难或实现自动化设备造价特别高的工序,可以采用人工工位替代,借助人工干预让设备自动流动起来,实现降本增效的目的,使有自动化需求的厂家能够以最低成

本实现自动化生产。

(三)TWS 组装测试生产线

在 TWS 组装测试生产线中,德克威尔远程 I/O 模块得到了成功应用。此项目主站采用欧姆龙NX 系列,适用工艺段为磁铁上料、耳机舱保压。项目I/O 配置为单条线25 台EX 远程I/O,数字量信号 6000 点。整条生产线德克威尔 EX 模块使用数量为 20pcs(EX1100)+400pcs(DI&DO),主要承担整条生产线的组装、测试流程中信号采集与控制,替代了原先欧姆龙远程 IO 方案。德克威尔 EX 系列远程 I/O 具有通信稳定、响应快、操作便捷、效率高等特点,总线协议丰富,支持多种通讯协议,如 EtherCAT、PROFINET、DeviceNet、CC-Link、EtherNET/IP、Modbus-RTU、CC-Link IE Field Basic 等。信号类型丰富,可满足工厂自动化与过程自动化控制,支持数字量、模拟量、温度模块、编码器模块、自由通讯模块。结构紧凑,模块体积小,单个 I/O 模块最大支持 32 数字量信号点。扩展能力强,单个适配器最大可扩展 32 片I/0 模块,耦合器扫描速度快。简单易用,标准DIN35 导轨式安装,直插式端子,免工具安装。通过应用德克威尔远程 I/0 模块,极大节约了成本,提高了现场信号传输稳定性。

(四)3C 点胶专用称重模块

专为 3C 行业设计的点胶专用称重模块,通过集成高精度传感器与先进的算法控制,实现了对胶量的实时、精确监测与调整,确保了每一次点胶都能精准无误,极大地提高了产品的良品率。在追求高效生产的今天,该模块不仅提升了点胶的精准度,更通过自动化、智能化的设计,显著提高了生产效率。其可以根据预设的程序,自动完成胶量调整、路径规划等任务,减少了人工干预,降低了操作难度和劳动强度。同时,模块化的设计使得安装与维护更加便捷,有效缩短了停机时间,为企业的连续高效生产提供了有力保障。面对 3C 行业产品种类繁多、更新换代迅速的特点,点胶专用称重模块展现出了卓越的适应性和灵活性。它能够根据不同的产品特性和工艺要求,灵活调整参数设置,满足多样化的点胶需求。无论是微小零件的精密粘接,还是大面积区域的均匀涂覆,都能轻松应对,确保了点胶工艺的稳定性和可靠性。在环保意识日益增强的今天,该模块通过精确控制胶量,有效减少了胶水的浪费和环境污染,符合可持续发展的理念。同时,其高效、精准的工作方式也有助于降低能耗,提升整体生产过程的绿色化程度。

结语:

总而言之,3C 自动化设备的模块化设计是适应 3C 行业快速发展的必然趋势。借助模块化设计,可以提高设备的灵活性、可扩展性、维护性和标准化程度,缩短研发和生产周期,降低生产成本。然而,模块化设计也面临着诸多挑战,但随着智能化、深度集成、更高柔性化和生态化趋势的发展,模块化设计必将在 3C 自动化领域扮演越来越重要的角色。今后,通过不断优化模块化设计原则,攻克应用中的难点,构建开放协作的产业生态,将推动 3C自动化设备向更高效、更智能、更柔性的方向迈进,为消费电子产业的持续创新提供坚实的装备基础。

参考文献

[1] 范晓宇 . 模块化原理在工业设计领域的应用 [J]. 现代工业经济和信息化 ,2022,12(10):107-109.

[2] 林永福 . 非标自动化设备的模块化设计分析 [J]. 造纸装备及材料 ,2021,50(06):41-43.

[3] 白磊 , 刘勇 .3C 自动化设备的模块化设计应用与研究 [J]. 设备管理与维修 ,2021,(11):137-138.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)