DCS 在工厂水气站自动化控制中的应用浅析

唐佩

四川省宜宾普拉斯包装材料有限公司 四川宜宾 644000

引言

工厂水气站承担着工业用水、压缩空气等介质的制备、存储与输送任务,其运行状态与工厂主生产线的稳定息息相关。传统水气站控制多采用继电器逻辑与人工操作结合的方式,存在控制精度低、响应速度慢、故障处理滞后等问题,难以满足现代化工厂对能源供应的高质量要求。随着工业 4.0 理念的深入推进,DCS 在集成化、智能化方面不断升级,为水气站的自动化控制提供了更先进的技术支撑。研究 DCS 在工厂水气站中的应用模式与优化路径,对于降低能耗、减少人工干预、提升系统可靠性具有重要意义。

一、DCS 的技术架构与核心特性

1.1 分布式控制架构

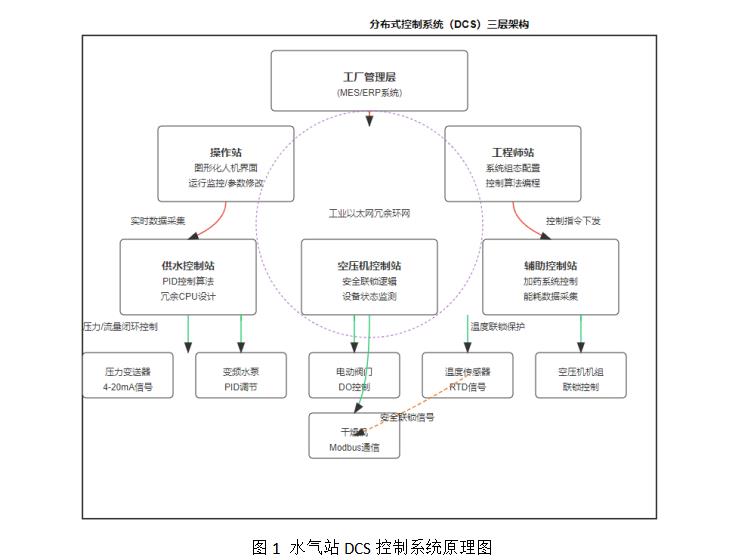

DCS 采用“控制站 - 操作站 - 工程师站”的三层架构(如图 1 所示)。控制站作为底层核心,由多个分布式 I/O 模块与微处理器组成,负责直接采集现场仪表信号(如压力、流量、液位、温度等)并执行控制指令,实现对水泵、空压机、阀门等设备的本地化控制。操作站通过工业以太网与控制站连接,提供图形化人机界面,操作人员可实时监控系统运行状态、修改控制参数并记录运行数据。工程师站则用于系统组态配置、控制算法编程与软件维护,支持在线调试与功能扩展。种分布式架构将控制功能分散到各个控制站,避免了单一点故障对整个系统的影响,同时通过高速通信网络实现数据共享,兼顾了控制的独立性与协调性。

1.2 核心技术特性

DCS 的核心特性体现在三个方面:一是高可靠性,通过硬件冗余(如电源、CPU、通信模块的双重备份)与软件容错设计,确保系统在单点故障时仍能维持稳定运行,平均无故障时间(MTBF)可达数万小时;二是实时性,控制站采用实时操作系统,数据采样周期与控制周期可根据需求设定在毫秒至秒级范围,满足水气站关键参数的精确调控需求;三是开放性,支持多种工业标准通信协议(如 Modbus、OPC UA 等),便于与水气站的智能仪表、变频设备及工厂 MES 系统实现数据交互,为一体化管理奠定基础。

二、DCS 在工厂水气站的具体应用

2.1 数据采集与实时监控

水气站的关键工艺参数(如原水压力、清水池液位、压缩空气压力、露点温度等)通过传感器与变送器转换为标准电信号(4-20mA 或0-10V),经 DCS 控制站的 I/O 模块采集后,实时传输至操作站。操作站以动态流程图形式直观展示各设备运行状态(如水泵启停、阀门开度、空压机加载 / 卸载)与参数数值,超出设定阈值时自动触发声光报警,并记录报警时间、类型及相关参数曲线。在空压站,实时监控各台空压机的排气压力、温度、电流等参数,实现设备运行状态的集中可视化管理。

2.2 闭环控制与工艺优化

DCS 通过内置的 PID 控制算法及逻辑控制模块,实现水气站关键工艺的闭环调节。在供水系统中,根据用户端用水量的波动,DCS 自动调节变频水泵的转速或多台水泵的切换运行,使供水管网压力维持在设定范围(如 0.4-0.6MPa),避免压力过高导致的能源浪费或压力不足影响生产。通过多变量协调控制,DCS 可实现空压机与干燥机的联动运行,当压缩空气压力达到上限时,先停止干燥机加热单元再关停空压机,避免设备频繁启停造成的损耗。

2.3 安全联锁与故障处理

安全联锁是水气站稳定运行的重要保障。DCS 通过预设的逻辑关系,实现设备间的互锁保护。当清水池液位低于下限(如 1.5m)时,DCS 自动启动补水泵运行进行补水,防止系统缺水影响系统正常运行;当空压机排气温度超过警戒值(如 110% )时,先启动备用机台,备用机台启动后立即触发停机程序并同时联锁关闭下游干燥机进气阀门。

2.4 能耗管理与报表分析

DCS 通过采集水气站各设备的能耗数据(如水泵耗电量、空压机功率等),结合生产运行时间,生成能耗统计报表。通过对比不同时段、不同工况下的能耗指标(如单位产水耗电量、压缩空气单位能耗),分析能源浪费节点。基于 DCS 记录的历史数据,可发现空压机在低负载时段的运行效率低下,进而通过优化启停机策略(如根据气罐压力自动关停部分机组)降低空载能耗。

三、应用中的关键问题与优化策略

3.1 系统响应滞后与参数整定

水气站的部分工艺存在大滞后特性,如供水管道的压力调节受管道长度与流体惯性影响,传统 PID 控制易出现超调或振荡。针对这一问题,可采用PID 参数自整定算法,DCS 通过在线识别对象动态特性(如滞后时间、放大系数),自动优化比例、积分、微分参数;对于复杂滞后系统,引入史密斯预估器或模糊PID 控制,通过提前补偿滞后量提升控制精度。

3.2 通信网络的抗干扰设计

水气站现场存在电机、变频器等强电磁干扰源,易导致 DCS 通信信号失真。需采用屏蔽双绞线或光纤作为通信介质,控制站与 I/O 模块的连接电缆需穿金属管敷设并可靠接地;在网络拓扑设计上,采用环形冗余网络,当线路故障时,数据可通过备用路径传输,确保通信连续性。

3.3 数据安全与权限管理

随着 DCS 与工厂信息系统的互联,数据安全风险不容忽视。应通过划分虚拟局域网(VLAN)隔离控制网与管理网,设置防火墙限制非法访问;采用加密通信协议(如HTTPS)传输敏感数据,防止参数被篡改;建立多级用户权限体系,操作站仅授予运行人员监控与常规操作权限,工程师站的组态修改与参数下装需经授权审批,确保系统操作的可追溯性。

四、结论与展望

DCS 在工厂水气站的应用,推动其从传统人工控制迈向智能化、精细化管理。凭借实时数据采集、精准闭环控制与安全联锁保护,显著提升了水气供应稳定性与能源利用效率。实际应用中,设备故障率降 30% 以上,能耗优化 10%-15% ,人工干预减 80% 。未来,工业互联网推动下,DCS 将融合边缘计算与人工智能:控制站部署边缘节点实现数据本地分析响应;借机器学习预测设备寿命与参数趋势,推动水气站向“预测性维护”转型。结合数字孪生构建虚拟模型,助力工厂智能化升级。

参考文献:

[1] 许长洲 . 基于 DCS 的化工自动化过程控制系统设计研究 [J]. 化学工程与装备 ,2025,(05):132-135.

[2] 李阳芳. 电厂电气自动化中分散控制系统的应用分析[J]. 通讯世界,2025,32(03):88-90.

[3] 杨红鸣 .DCS 监测数据支持下的复杂机电系统特征谱构建研究 [J].自动化应用 ,2025,66(04):122-125.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)