某型大直径牵引电机水套焊接变形控制工艺研究

方海安 张澳

中车株洲电机有限公司

1. 背景介绍

在永磁同步牵引电机的热管理系统中,机座常采用集成水套结构作为关键冷却方案。该结构通过在机座本体内部或外部构建封闭水道,利用循环冷却介质(通常为水基冷却液)强制对流换热,实现对电机运行时核心部件温升的有效控制,确保其工作在安全温度区间并优化电磁性能[1]。

水套水道的成型工艺主要有铸造与焊接两种技术路线。其中,铸造工艺可一次性浇铸成型,整体性好,结构刚度高,工序相对简化,但水道形状复杂度受限、内表面粗糙度较高、易产生铸造缺陷从而导致渗漏风险增加,且模具开发成本高昂、周期长。

在牵引电机应用领域,焊接工艺因其在实现高精度水道、优异密封可靠性、卓越散热效能以及对轻量化、紧凑化设计目标的高度契合性方面展现出的综合优势,已成为高性能永磁同步牵引电机机座水套结构的主流制造技术。尤其对于水道设计复杂、密封性要求严苛、功率密度高且批量相对灵活的牵引电机应用场景,焊接工艺提供了铸造难以企及的设计灵活性和质量可控性,有效支撑了电机高效、稳定、长寿命运行。然而,在大直径电机水套制作过程中焊接热影响区(HAZ)引起局部变形易导致水套圆度超差,使得最终产品质量不合格。故本文对某型大直径牵引电机水套焊接变形控制工艺进行了研究,实现对焊接热输入带来形变的有效控制。

2. 问题描述

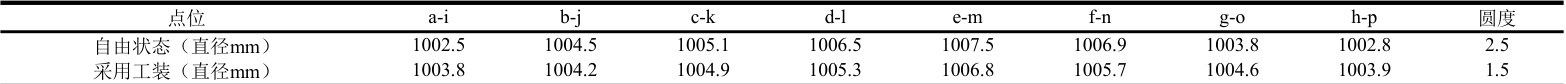

某型号电机水套机座内圆设计直径为 1005mm ,其制造工艺先后经历将水道筋焊接、内外水套热套装配、端部焊接及最终水套内圆圆度测量环节。最终检测发现水套内圆圆度超出 2mm 。经对各制造阶段内水套内圆圆度进行追踪测量,确定圆度变化最显著的环节发生在水道筋焊接于内水套外圆过程中,该工序后内圆圆度实测值范围为 2.5mm。对焊接结构分析表明,所有焊缝均为a4 角焊缝。焊缝分布分析显示,水道筋焊接于内水套外圆的焊缝总长度是端部焊接焊缝长度的 9 倍。焊接领域研究证实,焊缝长度与焊接热输入及由此产生的焊接残余应力和变形呈正相关[2],该理论分析与水道筋焊接工序诱发最大圆度变化的现象高度吻合。

综上,解决水套内圆圆度超差问题的核心在于控制水道筋焊接于内水套外圆工序产生的变形。此工序中内水套内圆处于无约束状态,水道筋焊接产生的不均匀焊接热应力导致内水套发生不均匀周向变形,即内圆圆度超差。因此,有效抑制水道筋焊接过程中的变形是解决圆度超差的关键。

3. 解决方案

基于前述分析,抑制水道筋焊接引发的非均匀周向变形是解决水套内圆圆度超差( (>2mm )的核心。针对性地提出两类技术路径:防变形工装、焊接工艺优化。

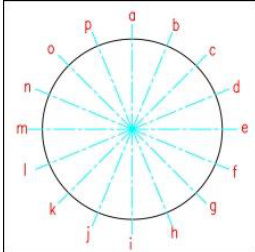

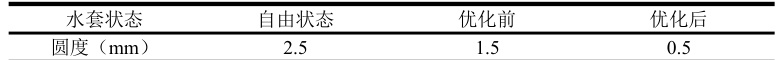

针对该产品结构特性,首先采用了防变形工装优化方案。在水道筋焊接前,在内水套筒内安装防变形工装,在水套上中下三个截面安装防变形工装,防变形工装的结构见图 1,该工装采用钢板进行拼接,中间为正 8 边型,四周焊接 8 块钢板,防变形工装与水套接触部位同样采用焊接方法进行连接。使用该防变形工装制作水套后对水套内圆圆度进行测量,在水套径向方向均匀取 8 点(见图 2),测量数值见表 1,工艺验证表明,该方案使焊接后内圆圆度降至 1.5mm ,较自由状态焊接降低 40% ,但仍未满足≤1 mm的技术要求。

图 1 防变形工装结构示意图

由此可见,防变形工装对于焊接带来的变形具有一定的抵抗作用,但是由于该工装采用钢板拼接结构,与水套之间通过焊接方法连接,本质上来说防变形工装与水套是间隙配合,工装对于水套塑性变形的抵抗能力低于焊接热应力峰值,导致内径方向依旧存在较大塑性变形。

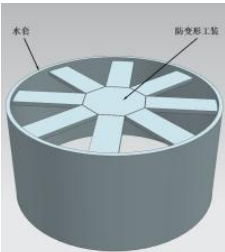

为协同解决工装强度不足与焊接应力集中问题,实施双路径改进。首先对防变形工装进行优化设计(见图3),优化后防变形工装与内水套内圆的接触面积由原来的 5.1% 提升至 22.41% 。且该工装与水套的每个触点都设置了球头螺杆,可实现工装安装时的涨紧功能,使防变形工装与水套之间实现过盈配合。

图 3 优化后的防变形工装结构示意图

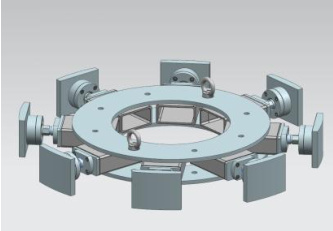

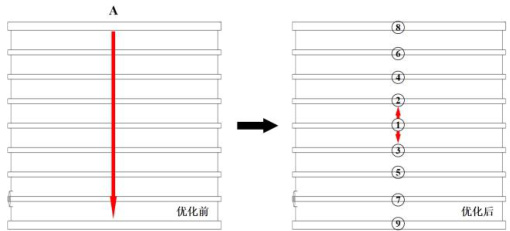

在减小焊接应力方面,将原来水道筋的依次顺序(从A端至B端)焊接更改为对称焊接,焊接顺序变化见图 4。按照上述方案,进行水套制作后,按照前文相同的方案测量 8 个点位的内径数据并计算圆度,各个状态下制作的水套圆度数据见表 2。通过该优化方案,内圆圆度较相比之前方案减少 66% ,相比自由状态下减少 80% ;内圆圆度为0.6mm ,满足内圆圆度不大于 1mm 的技术要求。

图 4 水道筋焊接顺序优化前后对比示意图

4. 结论:

本文通过工装和工艺优化协同解决了某型大直径牵引电机水套焊接变形的问题,得出以下结论:

(1)水道筋焊接过程中产生的焊接应力引起内水套内圆圆度无规律变形;

(2)采用对称焊接工艺,可以较少焊接过程中产生的焊接应力;

(3)采用增大防变形工装接触面积,可以增加防变形工装的强度,从而抵抗焊接应力强度,达到减少内水套内圆变形的目的。

参考文献

[1]戈宝军, 梁艳萍, 温嘉斌. 电机学[M]. 中国电力出版社, 2016.

[2]方洪渊. 焊接结构学[M]. 机械工业出版社, 2008.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)