CAD 技术下汽车安全气囊模块设计分析

徐壮

均胜汽车安全系统研发(上海)有限公司 上海 201100

前言:

汽车是人们日常生活和通行的基本 技术革新和行业竞争背景下,汽车设计也在不断改进和创新。现阶段人们对汽车性能及使用体验 的重要部件,其直接关系到汽车使用的安全性,能够有效降低汽车相撞 的关键点 。因为安全气囊位置特殊,且模块设计也比较复杂,所以在设 术构建参数化模型,通过方程式驱动关键尺寸(如壁厚公差±0.01mm),实现 过CAD 技术功能应用来开展汽车安全气囊模块设计,实现对设计环节的直观、真实呈现, 提升 车安全气囊模块设计的品质。

1 CAD 技术的设计运用概述

CAD 技术全称为计算机辅助设计,其主要是借助计算机设备与软件功能实现便捷化设计的一种方式。此技术有很多工具,能够帮助设计人员实现设计工作的有效开展与完成,提升设计便捷性和效率,降低设计难度。CAD 技术具备多种功能,主要有二维绘图、三维建模、装配设计、工程分析和数据管理等,借助这些功能可以帮助设计人员高质量完成设计工作。如绘制零部件平面图、剖面图,构建零部件三维立体模型,实现零部件结构的直观化和全方位呈现;对诸多零部件组装成完整装配体,并对零部件及装配体开展力学分析和热分析等,以计算机对设计方案进行计算和分析,以确定最优的设计方案;以计算机对零部件设计图形进行编辑(缩放、平移、旋转等),促进零部件的合理设计;对设计过程的各种信息,包括文字、图形和数字类信息,均可以在计算机内存放,便于实现快速检索和应用。CAD 技术具备诸多功能,因此在汽车设计领域已经得到了广泛应用,如汽车锁头连接件模具配件异形凸模冲头工装优化设计 [2]、汽车拉线接头的注塑模具设计[3]。

2 汽车安全气囊模块设计原则

安全气囊是辅助约束系统(Supplemental Restraint System,SRS)重要的部分,其主要作用是面对汽车碰撞对车内乘员和车内设施发生的冲击实现减轻,为乘员提供最后的屏障保护,具备巨大的安全保护功能 [4]。在车辆受到猛烈撞击时,其气囊系统就会得到触发,让隐藏于车子内部的安全气囊可以瞬间得到充气、弹出,乘员和车内部件没有碰撞前,弹出的安全气囊为乘员给予缓冲作用,降低他们的受伤几率。

基于汽车安全气囊的功能与 汽车安全气囊模块设计中,一定要确保设计符合 合试验分析确保安全气囊能够在要求车速和 备良好的拉伸性能、弯曲性能,如椰壳纤维 / 针对性原则。设计时,要针对不同乘坐人员的 虑 ,保证设计的安全气囊能够对方向盘覆 能够对乘员的头部实现保护。另外,汽车安全 体验需求越来越高,集成化能够提升车内美观度,还能节省 此复 成化设计是大势所趋

3 CAD 技术应用汽车安全气囊模块设计分析

3.1 项目背景分析

全球汽车工业快速发展,同时消费者 安全需求也在持续升级。安全气囊作为车辆被动安全系统的核心部件,其技术迭代与产能需求 与加工中,其壳体、气体发生器外壳、盖板等关键部件主要是采用 工艺都对安全气囊可靠性、轻量化水平、成本结构等产生 气囊模块设计的科学性和有效性,CAD技术逐渐在其设计工作中得到 囊模块设计的各个要点提供了技术支撑,促进设计工作水平提升。此处以某汽车安全气 囊为 例 软件来对其模块展开设计分析。

3.2 汽车安全气囊模块设计要点

3.2.1 安全气囊模块的 CAD 建模

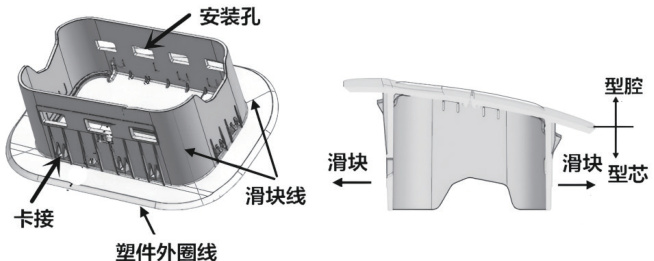

本研究所用汽车安全气囊框架选用 PC/ABS 材料,此材料同时具备 PC 材料和 ABS 材料的性能优点[6]。设置有防错的结构,此安全气囊的 王架 其结构尺寸为315×185× 95mm,重量为 357g,主壁厚 3.5mm,且整体的壁厚具有良好均匀度, 在气 囊框架 两侧位置存在不同挂钩孔的数量,防止安全气囊出现装反情况,同时为了使塑件在卡口位置不会出现磨损或者压缩的现象,还设置有减胶槽。

图1 汽车安全气囊框架图

通过 AutoCAD 对汽车安全气囊框三维建模,并对其数据进行修复和简化处理,后对处理后的模型再通过双层网格实施网格化划分 [7]。构建的网络模型如下图 2。此网格边长设置为 3mm,其平均的纵横比 1.85,最大的纵横比9.7,且网格匹配度92.4%,相互的网格匹配度91.1%,则网格的质量符合后续分析的标准。

3.2.2 充填分析与浇注设计

通过 CAD 软件对注塑成型的浇注进行仿真与分析。 此塑件的主壁厚度 3.5mm,周围“口”字形的筋位壁厚度为 3mm,因为塑件具有严格的安全性 囊从碰撞的撕裂位置有效弹出,所以对撕裂线要做好熔接线的控制,若不能避免则熔接线 保持方向的一致性。汽车安全气囊塑件表面设置“2 点+ 开放型”热流道,可以很好地实现充填 填方案中,充填时间为2.059s,注射压力为30.67MPa,浇注系统的压力降为 2.0MPa,最大的锁模力为 698.5kN,其各技术指标表现都较为优秀,能够满足安全气囊塑件性能以及成型的要求。

通过模流分析后,设计使用两个浇注口的浇注系统,并优化处理模块模具浇口位置,合理设定浇注时间。在此浇注系统内,喷嘴设置有 3 个,其中主喷嘴 1 个,针阀喷嘴 2 个,且主喷嘴和针阀喷嘴分别相距 85.23、110.25 mm,两个针阀喷嘴长度分别是 156.34mm、179.47mm,主喷嘴内径是 8mm ,针阀喷嘴内径是 14mm,阀针的直径是4 mm。以时控器对针阀喷嘴进行控制,设定两个针阀喷嘴阀针启动时间分别是0s 和1.798s。

3.2.3 安全气囊框架定动模设计

定模设计选择“整体镶拼法”,此部分包括型腔板的镶件、型腔顶块共同构成。在型腔设计过程中,要求动模板的框体尺寸要超过型腔 沿着基准角进行挤紧,从而实现精 ,从后续塑件加工以及后期安装等环 型芯镶件、小镶件、大斜推块、 对分型面造成损坏。因为导柱和导套 动定模板部分设置有相应的圆锥形的定 有良好的质量,还需要做好排气系统的设计 共进行 9 个顶块的设定,而动模部分因为周围存在抽芯的 能够实现排

3.2.4 抽芯设计

在此部分的设计中,主要涉及滑块和斜推的抽芯设计。安全气囊塑件的左右均存在固定卡扣的底座,且以斜导柱和滑块抽芯机构,因为塑件右侧是下斜滑块,最大的倒扣距离22.5 mm,则滑块的抽芯距离为22.5+(2\~5)mm ;塑件左侧最大的倒扣距离23.5 mm,则滑块的抽芯距离为23.5+(2\~5)mm。

在安全气囊塑件内侧区域的 4 个角位置,均需进行斜推抽芯的设定,共设定 4 个抽芯机构。要求斜推杆直径是25 mm,推进角度设定在3°,且抽芯过程中的实际距离比倒扣脱模的长,推出距离达到70 mm。

3.2.5 冷却系统设计

模具冷却直接关系到安全气囊塑件成型效果,因此需要做好模具冷却系统设计,确保塑件在成型过程中可以得到均匀地冷却。在冷却系统设计中,根据塑件结构实际情况,要防止冷却水道和零件出现相互影响的现象,所以定模部分冷却水路采取“垂直 + 倾斜”组合类型,动模部分采取“隔片 + 垂直 + 直通”组合类型,且此组合中的类型分别设定 2 组、1 组和 3 条。另外,两侧区域内斜推块和塑件存在较多接触,则在两侧均设有“垂直+ 倾斜”组合类型水路。在此冷却系统内,所用冷却水路的直径选择10mm,且和型腔壁保持30mm 左右的距离。在冷却系统布置过程,动定模部分与斜推块呈现网格化交叉水路布置状态,且随着型腔面的形状合理布置,确保塑件能够得到有效冷却。

3.2.6 脱模设计

因为塑件的周围存在较多筋位, 向区域也有 造成较大变形甚至损坏的情况。斜推块的头部面积也比较大、 有效分开。安全气囊塑件在推出过程,先在斜推块 ,确保塑件能够迅速脱模。“顶杆 + 顶块”主要在定模部分设置, 粘连情况。在此脱模部分,共有两处顶杆,顶杆直径为 ,其型芯有着很大抱紧力,则在筋位进行4 顶块的设置,此脱 够均匀、 ,实现了塑件的安全、有效脱模。

3.2.7 安全气囊框架模块位置设计

安全气囊框架是汽车安全系统 以在 X 与 Y 轴方向作为定位限制方向,设定单边的间隙范围在 摩擦焊实施焊接,焊筋沿着气囊框架 Y 轴方向做好布置,要 持约 13mm 的距离,宽度> 3.5mm,确保焊接强度达到要求。 要> 4 mm,保证气囊框架具备足够强度。安全气囊框架盖板和 左右的距离, 料筋和焊接筋保持 2mm 的距离,当振动型摩擦焊接过程存在溢料时能够 2 间实现遮挡

结语:综上所述,安全气囊是汽车安全防护系统中关键的部件,其对减轻汽车碰撞中乘员发生危险的程度有着重要作用,因此需要做好安全气囊的科学设计,借助 CAD 技术的功能,可以实现汽车安全气囊的精确化和可视化设计,为其设计工作开展提供有力的技术支撑,文章基于安全气囊模块的 CAD 建模、充填分析与浇注设计、安全气囊框架定动模设计、抽芯设计、冷却系统设计、脱模设计、安全气囊框架模块位置设计,对汽车安全气囊模块设计要点进行了详细分析,对此技术的应用推广具有积极意义。

参考文献:

[1] 陈武争 , 陈大鹏 , 陈力 , 等 . 汽车安全气囊爆炸威力的确定方法 [J]. 振动与冲击 ,2020,39(02):163-168.

[2] 申鹏 . 基于 CAD/CAE 的异形凸模冲头工装设计与优化研究 [J]. 模具技术 ,2024,(01):65-70.

[3] 方迪成 . 基于 CAD/CAE 的汽车拉线接头的注塑模具设计 [J]. 塑料科技 ,2020,48(06):102-108.

[4] 周天元 , 曹立波 , 张飞铁 , 等 . 基于 PowerPC 的汽车安全气囊控制系统设计 [J]. 电子技术应用 ,2017,43(10):63-66.

[5] 牟云涵 , 李劲松 , 李佳霖 , 等 . 基于 Abaqus 的椰壳纤维 /PP 复合材料于汽车安全气囊盖板应用的可性研究 [J]. 塑料科技 ,2020,48(06):94-97.

[6] 殷红梅 , 刘永利 , 王嘉南 , 等 . 基于 ISIGHT 的安全气囊盖板结构优化设计方法研究 [J]. 中国塑料 ,2020,34(09):61-65.

[7]高奇,李卫民.车用安全气囊饰盖模流分析及注塑模具设计[J].合成树脂及塑料,2018,35(03):80-83.

作者简介:

徐壮:1985.03,辽宁营口人,本科学历,沈阳工业大学,体育装备工程专业。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)