VSA 在机身对接失配问题分析中的应用

张涛

上海飞机制造有限公司

1 引言

VSA 软件是西门子公司 PLM 软件 Teamcenter Vis 下的一个公差分析模块,主要基于蒙特卡洛法,对零组件的公差、装配方法进行计算和评价,帮助减少公差对产品质量、成本造成的负面影响,使工程人员在尺寸、装配设计阶段能够有效完成对产品设计的验证及优化。

飞机结构设计中,尺寸链传递比较复杂,而且与装配过程直接相关,在结构设计中存在未能完整考虑协调性和装配流程,导致出现各种失配问题的情况。应用 VSA 软件,可以对实际出现问题的装配环节进行分析,对各个步骤的零组件几何公差、装配定位调整公差进行校验,找出主要影响因素,改进装配方法,促进产品质量的提高和稳定。

2 现场实际问题表现

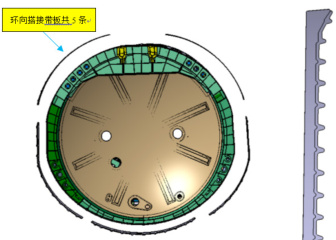

某型飞机后机身前段、中后机身前段、中后机身后段壁板组件、地板网格组件,在球面压力框处使用 5 条带耳片的带板连接,如图1 所示。

图1 中后机身搭接带板位置及带板结构示意图

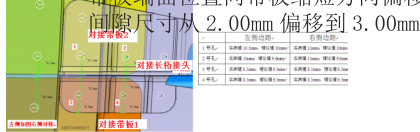

某架次机身对接,中后机身下壁板组件、左侧壁板组件和右侧壁板组件调姿完成后,定位内侧的 5 条对接带板,发现带板之间间隙、带板与长桁接头连接的紧固件边距超差最大3mm,如图2 所示带板端面位置向带板缩短方向偏移 0.43mm

未示出。

排除零组件制造偏差后,需要对工程图样中给出的零件公差、定位公差,按照现有的装配方法是否存在失配的情况进行考察。

3.1 方案的设想

3 建立实际问题的分析模型

图3 中后机身带板定位完成后,带板间隙和紧固件短边距

按照对接工位中 4 块壁板、5 个对接带板的装配顺序,对带板的定位进行分析,将人工调整工序带来的影响简化并量化,以对接带板端头位置及带板之间的间隙作为目标,进行评估分析。

3.2 方案需评估的影响因素

球面压力框处外形误差、对接带板零件制造误差、中后机身调姿后的长桁位置误差。

3.3 评估使用的工具使用 VSA 模拟 5000 架次产品制造。

4 相关区域的装配流程、方案影响因素的

整体按照后机身前段、中后机身上架、上壁板上架后,通过自动化定位器进行调姿,然后将左右侧壁板分别上架和调姿,定位连接带板,最后完成顶部壁板上架调姿的过程,实现装配工作。

4.1 方案相关结构在对接工位的装配顺序

4.2 各结构要素的定位方式及波动范

后机身前段依靠球面压力框处的 2 个水平测量点、后端框保型工装上 2 个测量点在部段总装型架上的实测值为基准,采用激光跟踪仪和数控POGO 柱定位器进行调姿。

4.2.1 后机身前段定位及波动范围后机身前段的球面框外形公差按照交付要求为 0~0.8mm.

4.2.2 中后机身4 块壁板调姿定位及波动范围

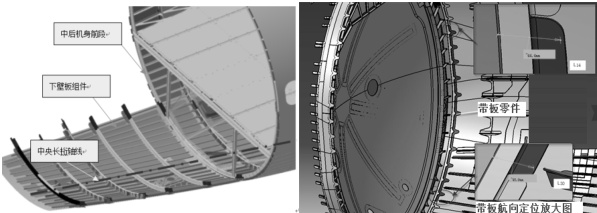

下部壁板周向以壁板中央长桁轴线为定位基准,兼顾其他长桁轴线位置,前后各贴中后机身前段框和球面压力框上的带板,航向靠蒙皮对缝间隙保证,如图3 所示。

图3 下壁板的定位、带板定位示意图

左侧壁板、右侧壁板、上部壁板定位与下部壁板类似,周向分别以中央长桁为基准,前后各贴中后机身前段框和球面压力框上的带板,航向靠蒙皮对缝间隙保证。壁板在周向定位过程中,除以中后机身前段的长桁轴线为基准外,还存在着微调兼顾其他长桁轴线的对准位置,此处按照工程要求给出长桁轴线公差±1 mm。

4.2.3 带板定位及波动范围

航向定位靠每个带板两侧与球面压力框框缘的距离保证,贴球面框外形,周向靠耳片与长桁(或者隔板)的相对位置决定,可进行微调,需同时兼顾所有的耳片及长桁(或者隔板)。

带板沿航向的尺寸定位公差  ;周向定位带板耳片与隔板或长桁接头对准,进行人工微调,此处给出公差±1 mm。

;周向定位带板耳片与隔板或长桁接头对准,进行人工微调,此处给出公差±1 mm。

4.2.4 带板零件制造及波动范围

5 个带板零件均属于钣金件,采用 2024( 包铝 )-T3 制造而成,零件的长度公差按照设计要求为 ±1.5 mm。由于零件尺寸大,定位完成后完全按照球面框的外形进行贴合,因此0.8mm 的轮廓度可以暂时不考虑。

5 过程及结果分析

5.1 模型对实际的简化

5.1.1 对后机身前段调姿定位的简化

按照工程文件要求,对后机身前段进行调姿,满足调姿公差后,球面框在对接工位坐标系下的位置会与供应商处不同,但是外形轮廓不会发生变化,因此在计算过程中,忽略调姿公差,单独研究球面框处轮廓波动对装配带来的影响。

5.1.2 对带板定位的简化

实际定位过程中,带板耳片需要对准多个壁板的长桁,并存在着兼顾调整,此种定位方式无法直接使用VSA 进行计算。根据实际情况,处于对称中心的耳片与长桁轴线对准,不会导致偏差朝某一边全部累积,因此,将带板定位调整简化为每个带板中心与对应长桁轴线对齐,然后给出对齐调整公差,模拟实际对齐调整过程。

5.2 建模的细节展示

建模如下图 4 所示,1 号处采用 3 点与面贴合模拟带板贴球面框外形;2 号处使用点与线贴合模拟带板中间的耳片与长桁轴线对准;3 号处采用点与面之间的距离模拟带板在航向上的定位。其余两个带板类似,图中建模考察对象有两种,一是带板端面相对于理论位置的波动,二是两个带板相邻端面之间距离的波动。5.3 计算结果及分析

图4 单个壁板的定位示意图

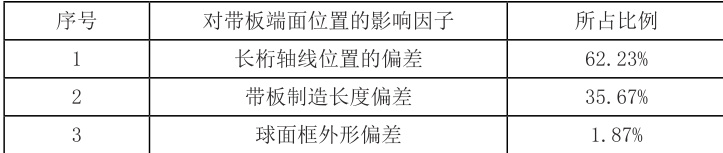

5.3.1 不考虑人工调整因素的计算结果

图5 球面框外形公差使带板端面实际位置、间隙中值从0 发生偏移表2 对图5 计算结果的说明

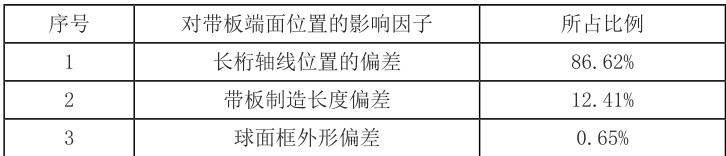

5.3.2 考虑人工调整因素的计算结果

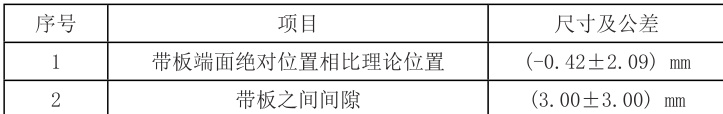

表4 考虑人工调整后计算结果的说明

表3 对图5 影响因子的说明

表5 考虑人工调整后影响因子的说明

5.3.3 计算结果分析

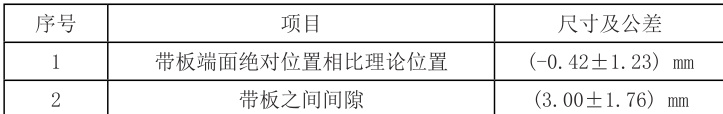

(1) 不考虑人工调整,间隙值计算结果为 (3.00±1.76) mm ;考虑人工调整,间隙值计算结果为(3. 00±3 .00) mm,因此,当前间隙无法满足工程要求。(2) 不考虑人工调整,带板端面位置计算结果为 (-0.42±1.23) mm,考虑人工调整,带板端面位置计算结果为(-0.42±2.09) mm,因此,当前紧固件边距无法满足工程要求。

(3) 人工调整的增加,使得零件定位效果变差,波动范围扩大。

(4) 按照 VSA 对于带板的计算过程,带板端面的位置影响因素中, 基准长桁的位置度占较大比重,球面框的外形影响因素贡献比较小。以下壁板为例,假设带板无制造偏差, 按照 间长桁位置对准带板,长桁位置偏差1 mm,带板端面偏1 mm ;球面框外形做大0.8 mm,带板端面位置相对于球面框单侧缩短0.4 mm,因此球面框外形并不是最主要的影响因素。

6 结论及建议

6.1 结论

结论一:在不考虑人工调整误差的情况下,现有工程图纸中间隙2 mm 要求过于严格,无法达到。

结论二:控制人工调整的对准误差,可以减小现有间隙值波动范围。

6.2 建议

6.2.1 工程图纸改进的建议

将长桁接头在排单排紧固件的一侧至少增加3 mm 宽度(以极值6 mm 间隙做计算)。

6.2.2 实际装配改进的建议

建议一:长桁位置、带板的长度公差在间隙的评估中占有绝对比重,需要对长桁位置和单板长度给出工艺要求,不能直接按照图纸要求供应商。建议二:定位左右侧壁板时,使用中央长桁进行定位,下部带板对缝处长桁的轴线位置相对于中央长桁的位置需要控制。

6.3 后续改进情况

6.3.1 带板定位的改进

后续架次铝合金带板交付前,要求后机身前段供应商在部段的总装型架上使用工装标记处带板的精确对缝位置,方便在总装对接时的带板定位,避免人工调整。

6.3.2 紧固件边距的改进

发出设计更改请求,要求结构设计将长桁接头一侧增加3mm 的宽度,得到了同意并落实在了新版图纸中。6.3.3 长桁轴线

各壁板的长桁轴线,中央长桁的位置度要求严格为 ±0. .5mm 其余长桁位置度 ±0.7mm ,在此基础上增加了过程控制检测和终检。

在总装部段地接过程中,尽量减少带板的调整,带板边缘与后机身前段上划线对准。

在后续的架次对接过程中,带板间隙超差、紧固件短边距的问题没有再次出现,表明经过VSA 仿真分析后,采取的措施有效,解决了现场质量问题。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)