研究冶金行业低碳绿色高炉炼铁技术的发展应用

王西平

中冶南方(湖南)工程技术公司 湖南湘潭 411100

摘要:为了使当前冶金行业高炉炼铁实现低碳绿色目标,文章在简单介绍钢铁企业生产流程与高炉炼铁工艺流程的基础上,对低碳绿色高炉炼铁技术应用进行深入分析,并提出冶金行业高炉炼铁低碳绿色发展实施策略,以期为相关人员提供参考。关键词:冶金行业;高炉炼铁;低碳绿色

钢铁产业在我国有着悠久的历史,近几年技术快速进步,在社会发展中具有举足轻重的作用。虽然钢铁生产需要消耗大量资源,但并不影响钢铁作为绿色产品的地位。自古以来钢铁都是一种关键材料,我国又是最早开始用铁的国家之一。在将来至少半个世纪的时间里,钢铁依旧是重要的基础原材料之一。高炉炼铁作为现代钢铁生产重要环节,往往存在能耗与排放高的实际问题,对此有必要通过各类技术的引入实现预期的低碳绿色目标。

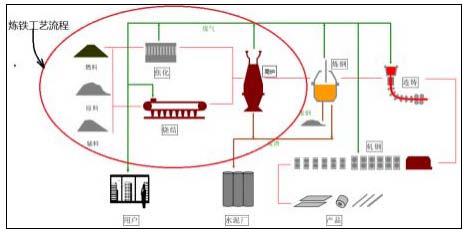

1 钢铁企业生产流程

钢铁工业主要包含黑色金属开采、冶炼与加工等步骤。现代钢铁生产工艺流程有炼铁、炼钢、连铸与轧钢等。其中,炼铁是指对铁矿石进行还原,使其形成液态生铁,以此为之后的炼钢工序提供原材料;炼钢是指将原材料中存在的杂质去除,同时添加必要的合金成分;连铸是指对钢水进行连续冷却,以此形成坯壳;而轧钢则是对钢锭或钢坯进行加工形成钢材的过程。在以上工艺流程当中,炼铁处于前端,主要包含焦化、烧结以及高炉等工序,不仅需要消耗大量资源,而且污染排放也最大。钢铁生产主要工艺流程如图1 所示。

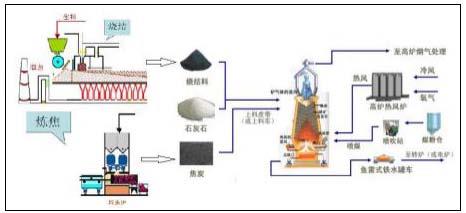

2 高炉炼铁工艺流程

高炉炼铁工艺拥有超过 600 年的历史,14 世纪中叶首次出现冶炼生铁的高炉。1735 年,英国人达比发明焦炭并用于炼铁,显著提升了生铁产量。18 世纪中叶,英国和俄国利用蒸汽机驱动鼓风机,大幅增加高炉产量。1857 年,蓄热式热风炉的发明显著提高了风温,降低了燃料消耗,标志着高炉冶炼的新阶段。19 世纪中叶以来,高炉冶炼技术迅速发展,生产强化,指标更新,自动化程度提高。20 世纪中叶,技术进步包括自熔性烧结矿、高炉大型化、高压操作、富氧鼓风、高风温、喷吹燃料和自动控制技术。高炉炼铁工艺流程如图2 所示。

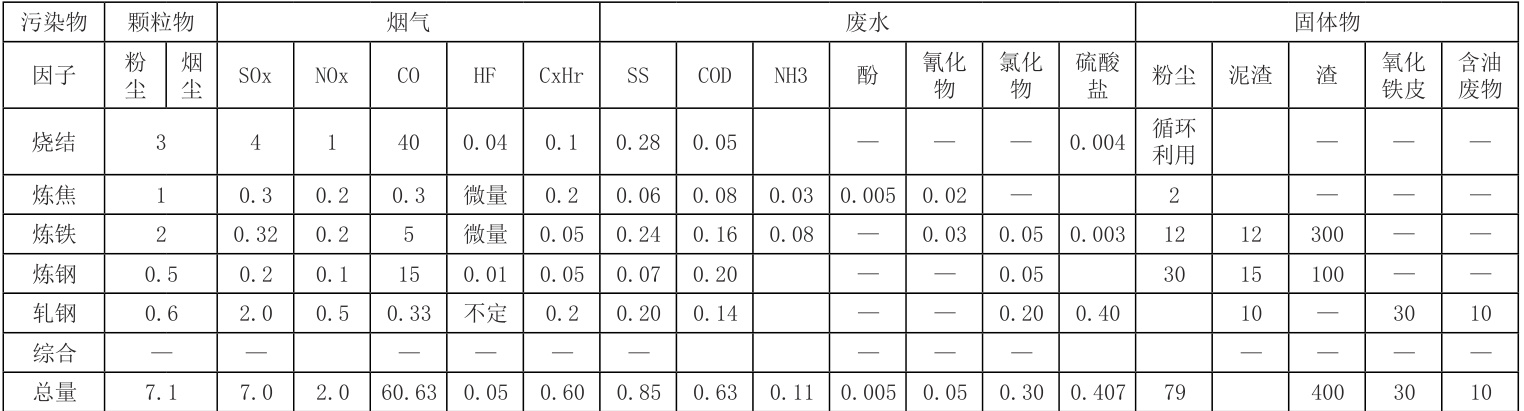

目前,高炉炼铁工艺已非常成熟,潜力有限,主要通过局部工艺优化进行改进。钢铁行业面临资源、能耗、污染和 CO2 排放问题。高炉炼铁工艺仅使用焦炭和烧结矿,其生产过程消耗能源并产生大量废弃物,难以满足未来社会需求,钢铁生产吨轧材排放的污染物如表 1所示。

3 低碳绿色高炉炼铁技术应用

3.1 高炉精料技术

高炉精料技术对实现低碳炼铁至关重要,通过优化炉料配比和高效利用原料,提高效率,减少碳排放。技术核心在于精细化处理和合理配比,以提升还原效率、降低能耗和废气排放。精料技术通过控制矿石粒度、成分和化学反应动力学来优化配比。精细粒度提升反应速率,减少焦炭和二氧化碳排放。使用高品位铁矿石和筛分技术,降低焦炭用量,提高还原效率,减少二氧化碳排放。采用低碳原料如 DRI和 HBI,减少碳燃料依赖,降低碳排放,提升炼铁绿色化水平。精料技术强调在线监控炉料成分和实时调节,利用分析仪器和智能化系统监测化学成分,优化高炉反应环境,调节氧气和燃料配比,最大化能源利用,最小化有害气体排放。结合碳捕集与封存技术,减少二氧化碳排放,助力碳中和。废弃物资源化在精料技术中占重要地位。高炉炼铁产生的废渣、废钢等经处理后可重新利用,替代部分矿石,降低熔化温度,优化还原性能,减少焦炭消耗。结合富氧喷吹、喷煤等技术,提高反应效率,减少能源消耗。

3.2 高炉长寿技术

该技术通过对炉衬材料进行优化并实现精细化管理,起到延长高炉使用寿命的作用,并进一步提升冶炼效率。该技术的关键为减少磨损与降低故障率,以减少维护成本与能源消耗及浪费。 在选择具体炉衬材料时,应优先选择有良好耐高温性能与抗腐蚀能力的复合材料,以保证耐久性,改善抗氧化能力。比如,通过对耐高温铝镁砖和气相喷涂技术进行充分结合,可在增强热稳定性的同时改善抗冲刷性,避免产生剧烈机械磨损与化学腐蚀,进而延长寿命。 涂陶瓷涂层以及金属涂层在内的现代化复合喷涂技术可形成均匀分布的保护层,起到提高高温条件下抗疲劳性能与热震性能的作用 使炉体始终处于高效且稳定的运行状态。此外,采用寿命长的炉衬材料还能延长更换周期,减少材料消耗与能耗,更能防止废弃材料造成环境污染,与现阶段绿色冶金理念相符。

通过精细化操作与管理,也能实现延长寿命的作用。比如,通过构建动态监控系统,对各项技术参数进行准确调节,能防止操作过载以及不均匀工况等的出现。利用大数据和机器学习技术预测运行趋势,及时发现异常工况并调整,避免设备损害。基于智能化维护技术,定期监测炉体和炉衬磨损情况,实施精准预防性维护,降低停炉检修频率。高炉热能回收与利用技术是长寿的另一重要方面。高炉炼铁产生的余热通过煤气余热回收、余热发电等方式有效回收再利用,提升系统热效能。余热回收技术将高炉煤气中的高温废气进行热交换,转化为可利用低品位热源,提高热能效率,减少外部能源依赖。回收利用降低高炉热负荷,减缓热应力波动,减少炉体和炉衬热膨胀及机械磨损,延长使用寿命,提高设备稳定性和经济性,实现可持续生产过程。余热回收技术推广,减少能源损耗,降低炼铁碳足迹,符合节能减排和绿色冶金发展要求。

3.3 富氧喷煤技术

富氧喷煤技术通过增加风口氧气浓度,提高煤粉燃烧效率和炉内温度,降低焦炭消耗,优化能源利用和减少二氧化碳排放。技术改进主要在煤气燃烧、焦炭消耗降低和高炉生产率提升三方面。将风口氧气浓度提升至30%\~35%,加快煤粉燃烧速度,增加与氧气的接触面积,促进氧化反应和热传递,充分利用煤气热能,加速还原反应,提高热效率,缩短还原过程,提升炉料还原速率。降低焦炭消耗,通过提高风口氧气浓度和优化煤粉喷吹,提升煤气氧化效率,减少对焦炭的依赖。部分煤气替代焦炭作为还原剂,减少焦炭消耗和碳排放。提高高炉生产率和稳定性,煤气完全燃烧使炉内热能分布均匀,减少温度波动,提升高炉生产能力。高温稳定煤气环境提高铁矿石还原效率,优化煤粉燃烧过程,提高生产效率。精准控制风量和煤粉喷吹,避免不完全燃烧,提升高炉运行稳定性和经济性。

3.4 高风温技术

该技术是指通过升高风口温度促进燃烧与还原反应。将风温升高到 1200℃ \~1350℃后,能显著减少焦炭的消耗数量,提高效率,并能使炉内温度保持稳定。该技术的核心为使煤气充分燃烧,以此为还原反应提供充足能源供应。通过优化煤气的燃烧可减少焦炭的实际消耗数量,使还原反应效率大幅提升。通过对高炉中气流分布进行改善,能确保热能传导效率,提高炉料的加热效率。待风温达到一定程度后,热量传递趋于均匀,防止出现温度波动,使炉内的还原反应更加均匀。在高温条件下,矿石的还原反应必定更加彻底,降低对焦炭等原材料的需求。通过对这些技术的合理应用能使冶炼过程保持稳定,提高高炉运行费效率,减少能耗与排放。为了使高风温保持稳定,并保证炉体安全,需对风口系统进行优化并做好炉体设计。比如,风口管道应采用耐高温材料,并借助实施监控系统对风量与煤粉喷吹数量进行严密监控,以此使风温始终处于最优范围。此外,通过引入自动化控制以及大数据分析等技术,对各项风温参数进行动态监测与调整,以此减少或彻底避免人为误差,保证整个工艺体系的可靠性。

3.5 煤气除尘技术

该技术在高炉炼铁中的应用可减少煤气中所含粉尘数量,保证煤气质量,以提高操作的稳定性,减少污染。该技术核心在于采用合理的除尘技术,如电除尘技术、袋式除尘技术以及旋风除尘技术等。其中,对于电除尘技术,是指借助电场的作用促使粉尘颗粒实现电荷化,进而逐步沉积,适用于数量较大的粉尘处理需求;袋式除尘技术是指借助滤袋进行物理过滤处理,可去除微小的粉尘,适合超细颗粒粉尘处理需求;值得一提的是,通过对以上两种技术进行结合,可进一步提升煤气质量,特别是在精度要求较高的除尘任务当中往往有显著成效;对于旋风除尘,是指借助高速旋转的气流对颗粒物进行分离, 主要适合初步除尘工序,具有系统结构简单和成本低等优势,适用于颗粒较大的粉尘分离需求。

4 冶金行业高炉炼铁低碳绿色发展实施策略

4.1 降低研发费用,提高创新能力

就当前冶金行业看,要想高速发展低碳绿色技术,主要面临以下两方面问题,即研发费用高和自主创新能力弱,特别是后者。基于现阶段经济形势,减少研发费用作为一条必由之路,在此基础上还需注意防止超出能力范围外。要想提高自主创新能力,可考虑采取如下各项战略措施:1)通过战略调整起到减少研发费用的作用。考虑到发展低碳绿色技术有显著的成本劣势,故应不断调整发展战略,确立适宜的研发目标,以减少生产试验等阶段的费用。2)创建长期研究机构,以此对研发费用进行分摊。对于低碳绿色技术,其开发往往需要长时间实践,对此有必要创建相应的研究机构,并不断吸引相关人才,持续募集资金,以提高整个市场对低碳绿色技术的认同度,进而减少研发费用。3)对企业而言应正确认识自身存在的自主创新能力缺陷的问题,努力改善自身技术创新环境,尽可能增加技术创新层次。

4.2 探索低碳绿色技术潜力

度挖掘挖掘低碳绿色技术优势,发展低碳绿色技术时,应专注于优势利用。1)利用低碳绿色技术环保优势,发展生态城市。钢铁物流成本影响竞争力,中国钢铁集团寻求产业布局均衡。港口旅游城市需生态绿色钢铁技术支持经济。低碳绿色技术环保优势明显,可实现自循环经济。2)开发低碳绿色煤气利用技术。煤气发电效率低,但热值高、氮化物含量低,可替代天然气和石油。石油天然气资源减少,价格上升,政府支持煤造气技术开发。通过技术突破提高低碳绿色技术竞争力。3)利用绿色理念,提升品牌影响力和顾客忠诚度。政府和企业均应认识到绿色技术重要性,但民众绿色意识教育不足。对此需宣传低碳绿色技术环保优势,提高产品竞争力和企业影响力。

4.3 利用钢铁行业技术格局

技术从革命性发展到主流,需经历小试、中试、大型试验。冶金行业的低碳绿色技术正走向成熟,虽已稳定大生产并具环保优势,但煤气利用不佳导致能耗高、成本高。行业可利用技术跨度大优势,进行生产性试验,如先在旅游、港口城市建设环保工厂,再逐步淘汰传统高炉工艺。

4.4 持续战略完善

战略规划是确定经营方向的框架。执行战略是一个动态调整和细化的过程,需要根据形势变化不断进行调整和完善。在发展过程中,需跟踪研究、分析自主创新和资源情况,动态调整战略方向,持续进行战略完善。应关注其他低碳绿色技术,提高技术创新敏感度和情报能力,跟踪科技进步,分析其对钢铁行业的影响,快速调整战略。

4.5 争取政府政策支持

低碳绿色技术的发展受内外环境影响,政策是关键因素。发达国家通过政策支持钢铁技术发展,制定行业规则。我国钢铁行业技术发展政策支持不足,需争取政府支持。1)实施优惠财政、税收和金融政策。低碳绿色技术减排效果显著,但未享受税收和金融优惠政策,仅财政补贴。需争取政府持续政策支持。2)给予研发资金支持。低碳绿色技术研发需大量资金、人力和时间,企业资源不足以支撑。我国科研体系不适合深入研究和推广新技术。企业应争取更多政府研发资金。3)政策补贴下游使用绿色钢铁。低碳绿色技术环保优势明显,符合绿色钢铁需求,需争取国家政策支持,体现绿色竞争力,鼓励下游用户使用绿色钢铁。

综上所述,低碳绿色是现阶段冶金行业高炉炼铁的主 对当前的高炉炼铁低碳绿色技术与应用进行了初步分析与总结,并提出相应的发展策略,旨在为整个冶金行业的高炉炼铁技术革新与发展提供技术参考。

参考文献:

[1] 杨栗清 , 顾天奇 , 张彤彤 , 等 . 基于 LCA 的钢铁企业高炉炼铁阶段碳排放评价研究 [J]. 有色金属 ( 中英文 ),2025,15(04):710-719.

[2] 张亚楠 , 吴战林 , 彭元飞 . 低碳背景下高炉炼铁工艺的挑战与机遇 [J]. 冶金与材料 ,2024,44(09):139-141.

[3] 季玉璋, 张卫军, 刘馨, 等. 大数据技术推动高炉炼铁智能化发展的研究现状及展望[J]. 冶金经济与管理,2023,(06):17-20.

[4] 苑鹏 , 刘艺媛 , 王雪娇 , 等 . 炼铁工艺绿色低碳及智能化技术研究进展 [J]. 环境工程 ,2023,41(S2):927-936.

[5] 张建良 , 刘征建 , 李克江 , 等 .“双碳”战略下我国炼铁工业的绿色低碳发展 [J]. 炼铁 ,2022,41(05):1-10.

[6] 刘臣 , 叶恒棣 , 魏进超 , 等 . 钢铁工业炼铁工序绿色低碳技术浅析 [J]. 烧结球团 ,2021,46(06):1-7+26.

[7] 张福明 , 程相锋 , 银光宇 , 等 . 国内外低碳绿色炼铁技术的发展 [J]. 炼铁 ,2021,40(05):1-8.

作者简介:王西平(1983.10-),男,汉族,本科,甘肃庆阳,工程师,主要从事高炉炼铁工艺及配套工艺设备设计工作

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)