康斯迪电炉水冷炉盖打弧原因分析及预防

任毅 李静

衡阳华菱连轧管有限公司 湖南衡阳 421000

Abstract: This paper mainly analyzes the causes of the arcing phenomenon between the furnace shell and the furnace cover of a 45-ton

Consteel electric arc furnace, and proposes relevant measures preven arcing. These measures have achieved the goal of increasing the service

life of the furnace cover of the Consteel electric arc furnace and reducing the non-fault downtime of the equipment. Keywords: Consteel electric arc furnace ;Arcing ;Cause analysis ;Service life of the furnace cover

1引言

打弧,是指在电炉运行过程中,电流在电极与炉料、电极与炉体部件或不同电极之间,突破空气等介质形成导电通路,产生强烈放电的现象。这种放电过程会伴随高温、强光以及巨大的能量释放 。打弧问题严重扰乱了电炉的正常运行秩序。一旦发生打弧,电炉的生产节奏被完全打乱,原本有序的冶炼流程被迫中断,极大地影响了生产效率。而且,打弧引发的危害不容小觑。炉盖、炉体水冷块等关键部件可能因打弧而损坏,导致漏水等故障,与此同时,频繁的打弧使得维修成本大幅增加,设备使用寿命也因此大打折扣。

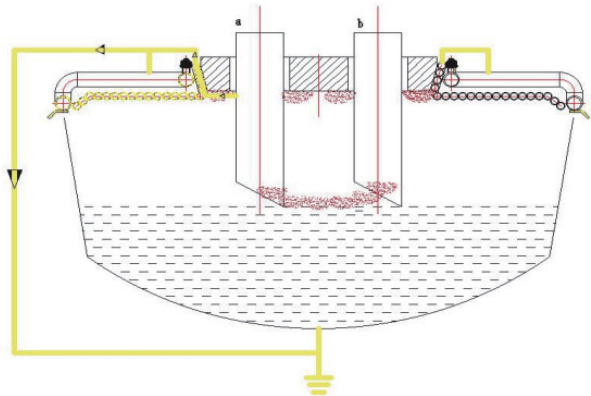

2电炉工作原理简述

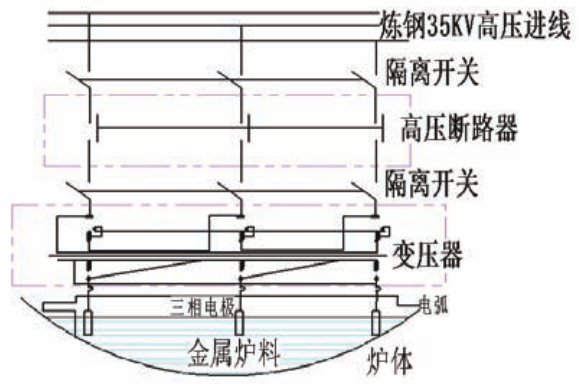

2.1 送电起弧与炉料熔化原理

以 45t 康斯迪 电弧炉为典型,其主电路工作遵循特定流程。当隔离开关、高压断路器、变压器前端隔离开关都被合上,电弧炉主电路则随即连通。电极控制系统驱动电极下落,当首根电极下落接触到钢铁料时,电极便停止下落动作,随后第二根电极下落,接触到炉内原料时与首根电极通过接触钢铁料发生短路,从而起弧;第三根电极下落接触原料后同样与另外两相电极短路起弧。通过电极控制系统调节,让电极与炉料间的弧长、弧压以及弧流始终维持在固定水平,利用电弧产生的高温来达到熔化炉内钢铁原料的目的 。这一电能向热能转化的过程,对电炉的正常运行生产起着决定性作用。为直观展示这一原理,可参考图 1。

3电炉打弧原因分析

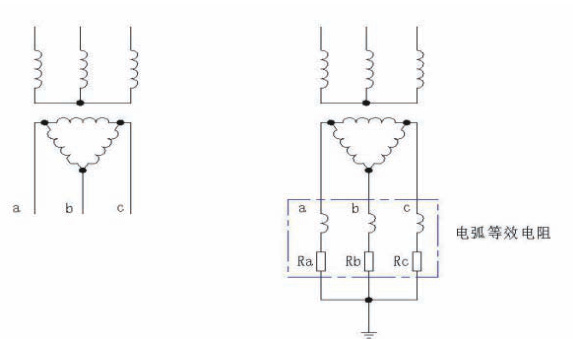

3.1 电极接线方式的影响

电极接线方式是影响电炉运行及打弧的基础要素。在康斯迪电炉中,不同相电极(a、b、c)对应不同电弧等效电阻(Ra、Rb、Rc)。电阻值变化改变电流在电极间的分布,当电阻分布不均时,易导致局部电流过大,增加打弧风险。例如在复杂冶炼工况下,某相电极电弧等效电阻受外部因素影响显著变化,电流会倾向从电阻小的路径通过,引发打弧现象 。[ 浅析电力系统三相不平衡的危害与解决措施 ] 通过研究指出,不合理的电极接线方式可能破坏电流平衡,为打弧创造条件。为更直观展示电极接线方式,可参考图 2。

3.2 打弧的具体路径原因

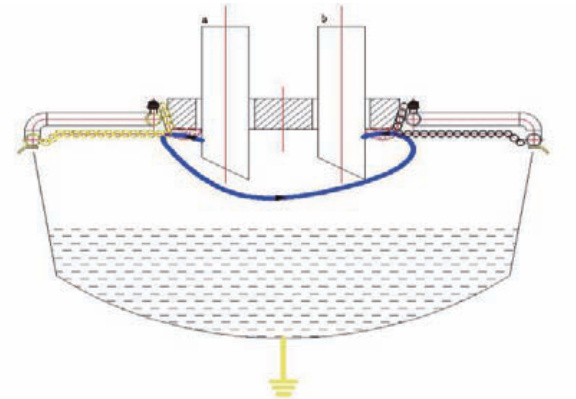

3.2.1 电极下降过程中打弧

在电极下降至熔池底部前,电弧未正常形成。此阶段打弧原因主要有:小炉盖水冷圈、大炉盖水冷板及中心块电极孔中的冷钢结成整体;吹氧过程中喷渣与两相电极接触,引发相间放电打弧;电极不在中心孔导致三相负载不平衡。

在康斯迪电炉实际生产中,电弧炉在熔化初期,炉盖上粘连的废钢接触炉料,电极摆动大,易引发打弧情况 。另外,电极不在中心孔会导致三相负载分配不均,使得每一相的负载不一致,从而引起电流和电压的不平衡。这种不平衡会导致电力系统的运行效率下降,为打弧创造条件,容易导致炉盖等设备损坏。该阶段炉内环境复杂,冷钢和喷渣等因素破坏了正常的电气环境,导致打弧概率增加。具体打弧场景可通过图 3 清晰呈现。

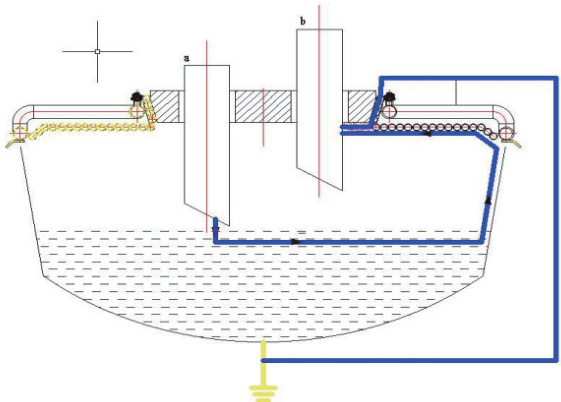

3.2.2 送电瞬间打弧

当电极底部不在同一平面,或电极升降速度不一致时,一相先接触废钢或钢液面,另一相与小炉盖冷钢接通形成回路打弧。

康斯迪电炉运行中曾出现此类问题。而45t 电弧炉若在送电过程中,电极孔处有粘钢连接小炉盖和大炉盖,电极摆动时偶尔接触粘钢,也会瞬间将电流引向大炉盖圈或炉体水冷块,产生拉弧 。相关研究表明,电极的不同步接触和异常导电通路的形成,是送电瞬间打弧的关键原因。此打弧状态可通过图 4

展示。

3.2.3 冶炼过程中打弧

三相电极形成弧流通道,负载为星形接法(Y 接),中性点与炉壳地等电位。冶炼中飞溅、冷钢或飞溅物与一相或两相和小炉盖水冷圈接通,通过对地形成回路。康斯迪电炉冶炼过程中,大小炉盖之间粘连铁水冷钢现象明显,电极上渣皮脱掉接触电极孔处小炉盖粘钢,因此引发大炉盖水冷圈、小炉盖和中心块之间打弧问题常见 。这一阶段打弧与炉内物料状态、炉盖及电极周边环境密切相关,钢渣等异物的导电作用易引发异常电流回路。相关电路回路情况可通过图5 说明。

3.3 其他潜在因素分析

在实际生产中,若设备本体表面堆积或缠绕过多废钢和铁丝这类杂物时,便可能引发通电拉弧现象;[90 t 电弧炉炉壳炉盖打火原因分析及解决措施 ]指出,这些因素从不同方面干扰电炉电气系统的正常运行,增加打弧风险。

4电炉打弧预防解决措施

4.1 针对电极下降过程中打弧的措施

4.1.1 冷钢清理

日常生产安排专人定期检查大小炉盖、电极孔处粘冷钢情况,并定期进行清理,避免冷钢造成异常导电通路。有研究强调,定期清理冷钢能有效改善炉内电气环境,减少打弧隐患。

4.1.2 工艺优化

先将电极下降到离钢液面一定高度的位置,再送电加热起弧,最后吹氧。康斯迪电炉实践表明,此工艺调整减少了电极下降过程中的打弧次数。这种优化后的工艺顺序,有助于稳定电极与炉料间的电气连接,从而降低打弧概率.

4.1.3 设备调整

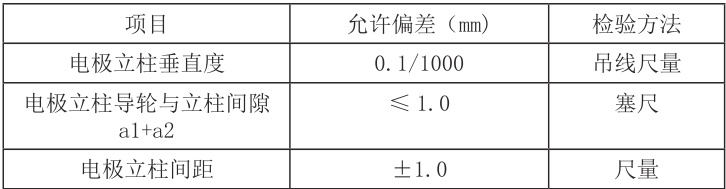

因高氧模式下易在中心块电极孔周边积渣短路打弧,需对横臂立柱的垂直度进行调整,改善电极与炉盖部件位置关系,减少积渣打弧。确保电弧炉的三相电极垂直度偏差在标准范围,电极与中心块孔间隙均匀居中。

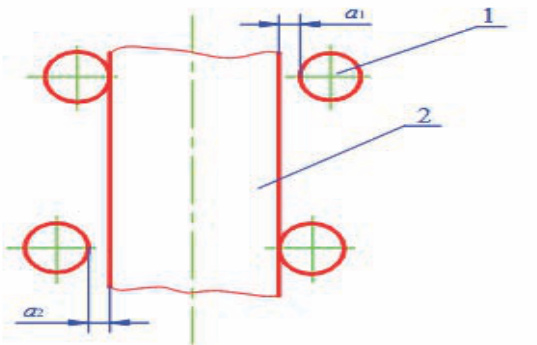

在实际操作中,可通过对横臂与立柱之间的固定螺栓采用螺栓拉伸器按照设计所需扭矩对其进行紧固到位,确保连接螺栓无松动,从而保证立柱在横臂上方无相对位移;然后通过塞尺及吊线尺量等方法对立柱与导轮进行检查调整,确保导轮与电极立柱间隙在允许范围(允许范围祥见表 1)。导轮与电极立柱间隙可通过图 6 清晰呈现。通过设备调整,使其恢复到设计的标准状态,能优化电极与炉内各部件的空间布局,降低因积渣等导致的打弧风险。

1-- 导轮;2-- 电极立柱

4.1.4 设备改造

适当对设备进行改造,如对上炉壳进行加高,从而使炉盖远离钢液面,降低积渣概率,减少钢渣飞溅至炉盖部件后堆积而引发打弧的风险。通过衡钢的实践证明,设备改造从物理层面减少了钢渣对炉盖部件的影响,是预防打弧的有效手段。

4.2 针对送电瞬间打弧的措施

调整三相的比例阀,确保电极升降速度相对保持一致,避免因电极接触差异导致瞬间打弧。实际操作中精确调试比例阀参数,将电极升降速度偏差控制在极小范围内,预防此类打弧。精准控制电极升降速度,能保证送电瞬间电极接触的一致性,避免异常电流回路形成。

4.3 针对冶炼过程中打弧的措施

拆除炉盖上的地线,增大炉盖与地之间的阻抗,减小电流,降低打弧打漏可能性。康斯迪电炉改造实践中,此措施明显改善了冶炼过程中的打弧打漏现象 。通过改变电气连接方式,减少了异常电流通路,降低打弧风险。

4.4 其他防范措施

4.4.1 规范操作流程:严禁炉盖未下落到位就送电 ,杜绝因操作不当引发的打弧风险。4.4.2 一次侧电压超过 37kV 时通知调度降压。保证供电电压稳定,避免因电压异常引发打弧。4.4.3 保持设备表面清洁,定期清理炉壳和炉盖上散落或缠挂的铁丝、废钢等杂物。

5结语

本文通过解析康斯迪电炉工作原理,揭示了打弧现象与电极控制、电参数平衡等要素的内在关联,提出了相应措施,在实际生产中有效降低了打弧风险。

参考文献:

[1] 葛进国 ; 刘文晓 ;90t 电弧炉炉壳炉盖打火原因分析及解决措施 [J];

宽厚板 ;2007 年 03 期

[2] GB 50403-2017,炼钢机械设备工程安装验收规范 [S]. 2017-07-31.

[3] 曹先常 ; 王鼎 ; 电弧炉废钢预热技术进展及其应用前景 [A];2007中

国钢铁年会论文集 [C];2007 年

[4] 陈杰 ; 张勇 ; 张磊 ; 岳彤飚 ; 张仕龙 ;60t 超高功率电弧炉接地保护技

术改进方案 [J]; 冶金设备 ;2024 年 S1 期

[5] 孙蒙 . 浅析电力系统三相不平衡的危害与解决措施 [J]. 资源节约与环

保 ,2015(6):2.DOI:10.3969/j.issn.1673-2251.2015.06.014.

[6] 范世贵 . 电路基础 [M]. 西北工业大学出版社 ,2001.

作者简介:任毅(1981.7-),男,汉族,湖南澧县,本科,工程师,主要从事机械制造相关工作

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)