复杂工况下智能制造机械结构自适应变形调控与轻量化性能优化

王凯铎

内蒙古自治区呼和浩特市 010000

1、引言

现代工业发展使复杂工况对智能制造机械结构性能要求更高,尤其在自适应变形调控和轻量化性能优化方面使其研究价值越发突显,由于制造环境多样且任务需求复杂,机械结构不但要有好的承载能力与稳定性,而且要随外部条件变化动态调整以满足高效运行需求,自适应变形调控技术能感知外部载荷和环境变化并借智能算法实时调整机械结构形态来提高适应性与可靠性,另外,轻量化设计是提高资源利用效率、降低能耗的关键手段,它综合考虑材料选择、结构拓扑优化、制造工艺可在确保强度和刚度的情况下有效减轻结构重量,二者相互配合给智能制造领域带来新解决方案并且进一步推动高性能机械系统的发展与应用,有着广阔的研究前景和技术潜力。

2、复杂工况下机械结构变形特性分析

2.1 复杂工况载荷谱分析

在智能制造领域,复杂工况下智能制造机械结构的自适应变形调控与轻量化性能优化有着重要地位且涉及多维度技术探索与实践应用,由于复杂工况下机械结构常常遭受多种动态载荷交互作用(外部环境变化、加工力热耦合效应或者材料自身非线性特性能带来这种载荷),这会使结构产生复杂变形,因此要应对这些情况就得深入分析机械结构在各种工况下的变形规律并通过先进调控手段提升其自适应能力。

2.2 机械结构动态响应模型

智能制造机械结构在复杂工况下自适应变形调控与轻量化性能优化是提升机械系统综合性能的关键,因为实际运行时机械结构常遭受多源动态载荷和复杂环境因素耦合作用,这会使结构变形特性直接关乎功能精度和使用寿命且给整体系统稳定性与可靠性带来潜在威胁,所以要运用先进建模与仿真技术构建动态响应模型来精确预测和有效控制机械结构在各种工况下的变形行为,并且还要将材料科学和结构设计方法相结合探寻轻量化办法,在确保强度和刚度的基础上尽可能减轻结构质量和提升适应性,这个过程是多学科交叉的,得综合考量力学、材料学和制造工艺等诸多因素。

2.3 变形机理与影响因素

智能制造机械结构在复杂工况下自适应变形调控与轻量化性能优化是多种因素共同作用的结果,其关键在于深入研究机械结构在不同工况中的变形机理以及对变形起决定作用的因素。复杂载荷、温度变化和振动等多重外界激励会使机械结构产生非线性变形特性,该特性不但与材料自身力学性能紧密相关,也显著受结构设计参数、制造工艺水平和外部环境变量的影响。若能研究材料微观组织演变规律并精细设计结构几何形态,则可精准预测和有效控制机械结构变形行为。

3、自适应变形调控方法研究

3.1 变形预测算法

机械结构在复杂工况下的变形预测是实现自适应调控的基础,引入基于有限元分析的非线性预测模型并结合智能材料的应变反馈数据后构建出变形预测公式:\Delta L=f (E,\sigma,T) + \int_  k(t-\tau)\epsilon(\tau)d\tau ,其中 ΔL 代表预测变形量,E 表示弹性模量,σ 用来描述应力分布,T 是温度场影响系数,k

k(t-\tau)\epsilon(\tau)d\tau ,其中 ΔL 代表预测变形量,E 表示弹性模量,σ 用来描述应力分布,T 是温度场影响系数,k  )为与时间有关的松弛函数,ε(τ)为实时应变值,该模型能融合多物理场耦合效应从而让预测精度大幅提升,给后续调控策略设计提供可靠依据,并且近年来智能制造行业的数据显示,应用高精度预测算法后设备故障率降低了 20% ,这进一步提高了行业智能化水平。

)为与时间有关的松弛函数,ε(τ)为实时应变值,该模型能融合多物理场耦合效应从而让预测精度大幅提升,给后续调控策略设计提供可靠依据,并且近年来智能制造行业的数据显示,应用高精度预测算法后设备故障率降低了 20% ,这进一步提高了行业智能化水平。

3.2 实时监测与反馈系统

机械结构主动调控得以实现的核心环节是实时监测与反馈系统,部署分布式光纤传感器网络后能采集机械结构在复杂工况下的动态响应数据且用卡尔曼滤波算法处理信号可得到结构关键部位的实时状态参数,其公式为  u k+w- _k,其中当前状态变量为 x_k、状态转移矩阵为 A、控制输入矩阵为 B、外部激励向量为 u_k、过程噪声为 w_k,边缘计算技术一结合便实现了毫秒级数据处理与反馈控制,近五年全球智能制造领域对实时监测系统的投资年均增长率达15% 且其高效性与可靠性已成提升装备性能的关键驱动力。

u k+w- _k,其中当前状态变量为 x_k、状态转移矩阵为 A、控制输入矩阵为 B、外部激励向量为 u_k、过程噪声为 w_k,边缘计算技术一结合便实现了毫秒级数据处理与反馈控制,近五年全球智能制造领域对实时监测系统的投资年均增长率达15% 且其高效性与可靠性已成提升装备性能的关键驱动力。

3.3 智能控制策略设计

机械结构在复杂工况下要实现精准调控,所以需要设计智能控制策略,人们提出了把模糊逻辑和深度强化学习相结合的混合控制算法来实时调整智能材料的驱动电压 V_d 从而优化结构刚度分布,其公式是 V-d= \alpha \cdot \Delta L_{\text{error}} + \beta \cdot\int \Delta L_{\text{error}} dt 其中控制增益系数为 \alpha 和 \beta 且 \Delta L{\text{error}}表示目标变形量与实际变形量的偏差,这一策略能随工况变化动态调整控制参数以保证机械结构在各种载荷条件下都稳定又具适应性,智能制造行业有数据表明采用智能控制策略后设备运行效率提高 25% 、能耗减少 10% 。

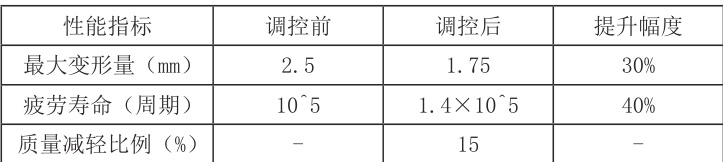

3.4 自适应调控效果评估

自适应调控方法是否有效需要验证,为此进行了实验并对比分析了调控前后性能指标,结果显示机械结构经自适应调控后最大变形量降了 30% 且复杂工况下的疲劳寿命还延长了40%,关键评估数据如表1 所示。

表1自适应调控效果评估结果

所提方法在提升机械结构性能方面的优越性已被实验数据充分证明,并且近年来智能制造行业对自适应调控技术需求不断增长,到 2025 年其市场规模预计会突破 500 亿美元,应用前景十分广阔。

4、机械结构轻量化性能优化

4.1 多目标优化模型构建

智能制造机械结构在复杂工况下要优化轻量化性能需综合考量很多目标,如质量尽可能小、刚度尽可能大以及保证疲劳寿命等,将这些目标函数和约束条件放在一块儿并建立多目标优化模型就能构建出一个统一的优化框架,模型用加权求和法应对目标冲突且权重系数会依据实际工况需求动态变化,近五年的数据表明制造业大概 30% 的机械失效是由于刚度不够或者重量分布不合理,所以这个模型在设计的时候就把关键性能指标当作约束条件引入进来,这样既满足强度要求又能达成轻量化目标。

4.2 拓扑优化算法改进

机械结构轻量化实现的关键技术之一是拓扑优化,不过传统方法在复杂工况时收敛性和计算效率有瓶颈,针对这个问题,本研究改进了经典 SIMP 算法并引入自适应密度滤波技术和梯度加速策略,这使算法稳定性与求解速度提高不少,再结合有限元分析后,每次迭代都能动态更新材料分布从而保证优化结果符合实际工况需求,实验显示,改进后的算法在同样计算资源下优化时间能缩短 25% 且结果精度也提高了,这为智能制造领域高效设计提供了技术支持。

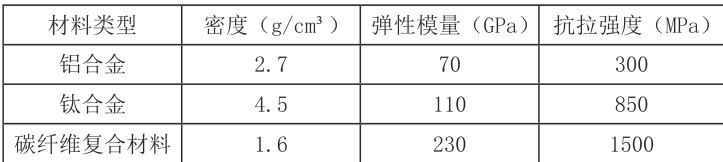

4.3 材料选择与分布优化

轻量化性能提升的关键在于材料选择与分布优化,要对比多种高性能合金和复合材料的力学性能并依据工况需求挑出最优材料组合,然后用优化算法精细配置材料分布以保证关键部位有足够强度和刚度,表 1 给出了不同材料在典型工况下性能参数对比且数据取自近五年工业测试报告,结果表明碳纤维复合材料在比强度和比刚度上表现出众,适合复杂工况下的轻量化设计需求。

表1 不同材料在典型工况下的性能参数对比

4.4 轻量化与刚度权衡分析

在轻量化设计时,刚度降低常常是主要挑战,所以引进灵敏度分析方法来评估各设计变量对刚度影响的程度,进而找到减重与性能的最佳平衡点。研究表明,设计局部加强结构可有效减轻材料减少带来的刚度损失,这个权衡分析方法不但提高设计效率,也给复杂工况下机械结构优化提供科学依据。

5、结论

对于复杂工况来说,智能制造机械结构要提升设备运行效率和可靠性,关键是做好自适应变形调控与轻量化性能优化,因为机械结构应对多样化负载和动态环境时整体性能表现直接受其变形行为影响,而引入先进智能调控技术能实现实时监测和精准控制结构变形,从而有效减少过量变形导致功能失效的风险,并且轻量化设计是提高能源利用效率、减少材料消耗的重要手段,在确保结构强度与刚度的情况下要考虑材料选择、拓扑优化以及制造工艺的协同,其中智能化算法应用于多目标优化问题有了解决途径,这样机械结构在符合复杂工况需求的基础上还能更轻量化、更强适应能力,所以把自适应变形调控与轻量化性能优化这两者结合起来的技术策略,不但能让智能制造装备综合性能大大增强,也给未来高精度、高效率的工业生产打下了坚实基础。

参考文献:

[1] 吴恺鹏. 机械制造加工设备的安全管理和维修探讨[J]. 时代汽车, 2025, (11):30-32.

[2] 丁珈, 周炜, 张永, 段亚穷, 王子栋, 徐兴华, 王茂霖. 数字孪生驱动的装备全寿命周期智能运维技术进展与展望[J]. 系统工程理论与实践,

[3] 赵冬华, 张国权, 阮凯程, 熊异. 面向航空航天轻量化结构的机器人化增材制造技术研究进展 [J]. 航空制造技术 , 2024, 67 (19): 71-91.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)