工程设计中物质火灾危险性与毒性分类

李智

湖南百利工程科技股份有限公司 湖南岳阳 414000

摘要:本文系统探讨了工程设计中物质火灾危险性与毒性分类的科学依据,从标准出发结合工程设计中的实际情况,分析物质危险特性的评价指标与分级方法。研究表明,科学的危险物质分类体系能有效降低工程事故风险,为化工、能源等领域的安全生产提供理论支撑。关键词:火灾危险性;爆炸极限;闪点;急性毒性;混合物

1. 引言

随着工业化进程的加速,工程设计中涉及的危险物质种类日益增多。据统计,全球每年因化学物质引发的火灾与中毒事故中,60% 以上与危险品分类管理不当有关(国际劳工组织,2021)。因此,在化工设计阶段,准确评估介质的火灾危险性和毒性等级,是实现工艺本质安全的核心环节。本文从理论分析、标准对比及工程实践角度,探讨介质危险性判定的科学方法。

2. 介质火灾危险性判定

2.1 气体

根据《建筑设计防火规范》(2018 年版)(GB50016-2014)及《石油化工企业设计防火标准》(2018 年版)(GB50160-2008),气体火灾危险性主要依据爆炸下限和自燃点进行划分,具体分类如下:

甲类气体

爆炸下限<10% :如氢气、甲烷、天然气、煤气等;

自燃点低:常温下易自燃或氧化导致爆炸的气体(如乙炔乙类气体

爆炸下限≥10% :如氨气、一氧化碳等;

助燃性气体:如氧气、压缩空气(储存在特定场所时按乙类管理特殊说明

丙类主要针对可燃固体或液体(如木料、润滑油),与气体无关。

若气体中含有可燃粉尘或纤维(如铝粉、煤粉),可能引发爆炸,需单独评估并按乙类管理。

2.2 液体

根据《建筑设计防火规范》(2018 年版)(GB50016-2014)及《石油化工企业设计防火标准》(2018 年版)(GB50160-2008),液体火灾危险性分类以闪点为核心依据,具体分类如下:

甲A 类液体

物质特征:15℃时的蒸汽压力>0.1MPa 的烃类液体及其他类似的液体典型物质:液化丙烷、液化丁二烯、液化环氧乙烷。

甲B 类液体

物质特征:甲A 类以外,闪点小于28℃典型物质:甲醇、丙酮、苯。乙A 类液体

物质特征:28℃≤闪点≤45℃典型物质:苯乙烯、环己酮、液氨

乙B 类液体

物质特征:45℃< 闪点<60℃典型物质:轻柴油、氯乙醇、二乙基苯丙A 类液体物质特征:60℃≤闪点≤120℃典型物质:重柴油、环己醇、二甲基乙酰胺

丙B 类液体

物质特征:120℃< 闪点典型物质:液体沥青、矿物油、润滑油。

特殊说明

操作温度超过其闪点的乙类液体应视为甲B 类液体;

操作温度超过其闪点的丙A 类被体应视为乙A 类液体;

操作温度超过其闪点的丙B 类液体应视为乙B 类液体;

操作温度超过其沸点的丙B 类液体应视为乙A 类液体。

2.3 固体

根据《建筑设计防火规范》(2018 年版)(GB50016-2014)及相关标准,固体火灾危险性以自燃性、氧化性、燃烧特性为核心依据,具体分类如下:

物质特征:常温下能自行分解或在空气中氧化导致迅速自燃或爆炸;受撞击、摩擦或接触氧化剂/ 有机物时引发燃烧或爆炸。

典型物质:黄磷(常温自燃)、硝化棉、金属钠。

乙类固体

物质特征:不属于甲类的易燃固体或氧化剂,与空气混合后可能形成爆炸性粉尘(如硫磺、镁粉)。

典型物质:硫磺(燃点232℃)、硝酸铵(分解温度210℃)。

丙类固体

物质特征:可燃固体,燃烧时无明显自燃或爆炸风险,需外部火源引燃(如木材、纸张)。

典型物质:木材、棉麻、聚丙烯塑料。物质特征:难燃物质,高温下可能产生火焰或辐射热,加工过程中可能伴随火花或高温(如酚醛树脂板)。

典型物质:水泥刨花板、沥青混凝土。

戊类固体

物质特征:不燃物质,无火灾风险;高温下仅发生物理变化(如钢材、玻璃)。

典型物质:钢材、石材、陶瓷

2.4 混合物

混合物的火灾危险性类别划分原则与纯物质一致。

混合气体火灾危险性的判别依据主要是爆炸下限,可先找到主要气体组分的爆炸下限数据,再结合可燃气体混合物爆炸极限计算公式( Le Chatelier 公式)进行计算。

式中,Lm 为爆炸性混合气的爆炸下限,% ;L1,L2,L3 分别为组 成混合气的各组分气的爆炸下限,% ;Φ1,Φ2,Φ3 分别为各组分在混 合气中的浓度,%。

混合液体火灾危险性的判别依据主要是闪点,需根据经验数据或试验方法来测定混合液体的闪点,即在规定的试验条件下,可燃性液体或固体表面产生的蒸气 与空气形成的混合物,遇火源能够闪燃的液体或固体的最低温度( 采用闭杯法测定)。

混合固体中若存在甲类物质(如Ⅰ级易燃固体、自燃物品等),且其含量足以构成火灾或爆炸风险时,整体火灾危险性按最高类别(甲类)确定;若混合固体中较高危险类别的组分占比小于 5%(或特定场景下 10%\~20%),且通过工艺控制、防火分隔等措施可限制危险蔓延,可酌情按较低类别判定。

3. 介质毒性判定

毒物危害程度分级,采用分项指标(含急性毒性)综合,能更全面地表征各组分的危害程度。但部分指标难以获得,导致介质毒物危害指数欠客观性。

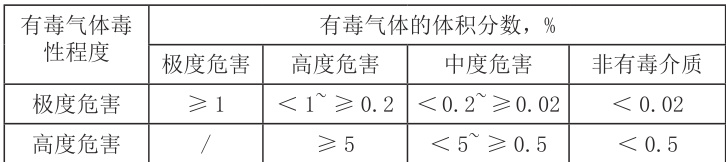

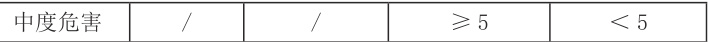

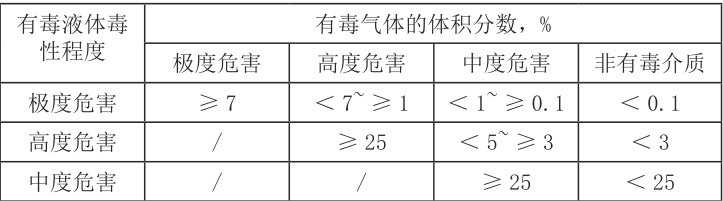

采用《职业性接触毒物危害程度分级》(GBZ230-2010)作为介质毒性危害程度分级的依据,《压力容器中化学介质毒性危害和爆炸险程度分类标准》(HG/T20660-2017)是参照GBZ230-2010 制订的,常在化工工程设计中使用。

GBZ230 分级原则:以毒物急性毒性、扩散性、蓄积性、致癌性、生殖毒性、致敏性、刺激与腐蚀性、实际危害后果与预后9 项指标为基础,依据急性毒性、影响毒性左右的因素、毒性效应、实际危害后果 4 大类进行综合分析、计算毒物危害指数确定。同时根据各项指标对职业危害影响左右的大小赋予相应的权重系数,依据各项指标加权分支的总和,即毒物危害指数确定职业性接触毒物危害程度的级别。职业接触毒物危害程度分为轻度危害(IV 级,毒物危害指数< 35)、中度危害(III 级,35 ≤ THI < 50)、高度危害(II 级,50 ≤ THI < 65)、极度危害(I 级,THI ≥ 65)。

3.2 急性毒性分类

急性毒性分类,采用单项指标,毒理学数据获取容易,计算方法简单,但评价指标单一

《化学品分类和标签规范第 18 部分:急性毒性》(GB30000.18-2013)将急性毒性分吸入毒性、经口毒性和经皮毒性共三种。经口、经皮、吸入毒性,分别根据半致死量(LD50,经口)和半致死浓度(LC50,吸入),分成列别1\~5 类别。类别1 至5,急性毒性一次减弱。《危化品目录》列出类别1\~3,说明为有毒物,未列类别4、类别5 的介质,理解视为低毒、无毒物。

毒物危害程度分级侧重直接接触毒物、长期慢性影响,适合职防而非一般工程设计人员。急性毒性分类适应于短时、事故情况的毒性危害,世界通用,是判定压力管道介质毒性级别的依据。

由于极度危害介质、急性毒性类别1 之间无必然关系,目前的趋势是以 “急性毒性 代替 “职业接触毒性”进行工程设计由于现实原因,多数标准规范中仍大量采用极度危害、高度危害的定义,建议在工程设计过程,将介质危害程度级别、急性毒性分类进行类推,以采取相对应技术措施。极度危害(I 级)对应急性毒性类别 1,高度危害(II 级)对应急性毒性类别 2,中度危害(III 级)对应急性毒性类别3,轻度危害(V 级)对应急性毒性类别4、类别5。

3.4 混合物毒性危害程度

工程设计中单组份工况相对较少,多数为混合物组分,忽略各组分浓度,仅按照某单一组分的危害程度来判别混合介质的毒物危害程度,可能会造成过度设计。

GB30000.18 对于化学品健康危害分类,主要基于分层式的判定方法:

如有化学混合物整体数据时,则优先使用整体数据;否则,采用架桥原则进行分类。如果混合物本身没有做过确定其急性毒性的试验,

但混合物的单个成分和已试验过的类似混合物均已掌握充分数据,足以确定该混合物的危险特性,可根据协议的架桥原则使用这些数据。如不能使用架桥原则,则利用化学混合物已有组分的分类和数据进行分类。如采用一般临界值、加和性公式,推算混合物相应的健康

危害和环境危害分类。急性毒性多采用加和公式,皮肤腐蚀刺激多用一般临界值和加和法,慢性毒性及呼吸道或皮肤过敏则多用一般临界值。3.4.1 当所有组分均有有用数据时,按GB30000.18 给定的加和公式计算混合介质的急性毒性估算值(ATE),确定混合物经口、经皮或

吸入毒性的ATEmix。再比照GB30000.18 中表A.3 中数值进行急性毒性分类,确定该混合物的急性毒性类别。100/ATEmix= ∑ Ci/ATEi

4. 物质火灾危险性和毒性判定在工程设计中的作用4.1 火灾危险性判定的作用物质火灾危险性判定在工程设计中是构建安全体系的基础性工作,其核心意义体现在以下方面:一、确立建筑防火设计的法定基准物质火灾危险性分类直接决定建筑防火等级、结构选型及安全间距等关键参数。根据《建筑设计防火规范》要求,储存不同火灾危险性物品时,仓库或防火分区的火灾危险性需按最大危险性物质确定。

二、指导功能分区与工艺流程优化

通过物质危险性分级,可科学规划生产、储存、运输环节的空间布局。

高风险物质隔离:如合成气(甲类)与氨(乙类)需设置独立防火分区和专用通风系统。

工艺流程适配:三乙基铝等自燃物质需在惰性气体保护环境下操作,设备选型需满足防爆要求。

混合风险管控:当同一防火分区存在多类物质时,按最高等级确定防护标准。

混合风险管控:当同一防火分区存在多类物质时,按最高等级确定防护标准,如丁戊类仓库可燃包装占比超标时按丙类设计。三、优化消防设施配置效率

物质特性直接影响消防系统选

四、防范特殊风险场景

化学反应风险:烷基铝遇水爆炸特性要求设置独立排水系统和应急隔离屏障。

粉尘爆炸风险:可燃性粉尘需控制设备表面温度低于最小点火温度。

液态介质扩散:甲类液体储罐需配备二次围堰和泡沫灭火系统。

五、支撑全生命周期风险管理物质危险性判定贯穿工程各阶段。

设计阶段:通过数值模拟预测物质泄漏扩散路径,优化应急通道布局。

运营阶段:动态监测物质存储状态变化(如包装破损导致危险性升级)并及时调整防护措改造更新:新材料引入时需重新开展物质火灾特性测试,确保分类准确性。

4.2 毒性判定的作用

物质毒性判定在工程设计中是保障安全与合规的核心环节,其意义可通过以下五个维度阐释:确立工程设计合规基准

毒性分级直接决定工程安全标准的选择与应用。例如,《承压设备介质危害分类导则》通过统一毒性分类标准,解决了压力容器与管道设计中的介质危害判定矛盾,为设备选型、检验检测提供法定依据。二、支撑风险分级防控体系

风险量化评估:基于毒性类别(如急性、慢性、特殊毒性)划分风险等级,指导应急预案编制。例如,含氰化钠的污水处理设施需设置独立应急拦截池,其设计容量需与急性毒性泄漏量匹配。火灾烟毒防控:材料燃烧产烟毒性分级(如GB/T 20285 标准)推动低烟毒阻燃材料应用,减少火灾中氰化氢等致命气体生成,提升疏散逃生成功率。

工艺风险隔离:毒性物质微观结构分析(如Cr³⁺ 与Cr⁶⁺ 的毒性差异)指导生产线分区布局,避免交叉污染与连锁反应风险。三、优化工艺与材料选型

挥发性有机物料采用密闭采样系统,避免职业暴露;高极性污染物储罐设置双防渗层,阻断土壤渗透;含氯工艺优先选用耐蚀合金材料,防止次生毒性生成。

四、驱动绿色技术迭代

可降解材料开发:通过分子结构修饰降低塑料制品生态毒性,如引入酯键促进水解;

高效处理技术:基于污染物键能特性(如苯环结构)设计光催化降解反应器,提升废水处理效清洁工艺替代:剧毒氰化物电镀工艺被无氰镀锌技术取代,源头削减环境风险。

五、闭环全周期风险管理从设计到运营形成动态管控链

设计阶段:通过FMEA 分析毒性泄漏场景,优化应急设施布局。

施工阶段:依据毒性数据制定特殊作业防护方案,如受限空间通风量计算运维阶段:实时监测设备腐蚀导致的毒性介质渗透,及时启动修复程序。

5. 结论与展望

物质火灾危险性和毒性分类是工程设计的重要工作,准确判定项目中介质的火灾危险性和毒性等级,能为接下来确定厂房、仓库等建构筑物的火灾危险性类别提供依据,是压力容器、压力管道设计的基础。通过整合相关标准与工程实践经验,可显著提高工程本质安全水平。参考文献:

[1]GB50160-2008.《石油化工企业设计防火标准》(2018 年版)

[2]GB 50016-2014,《建筑设计防火规范》(2018 年版)

[3]GBZ230-2010.《职业性接触毒物危害程度分级》

[4]GB30000.18-2013《化学品分类和标签规范第 18 部分:急性毒性》

[5]《全国压力管道设计审批人员培训教材》(第四版)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)