制丝关键设备运行稳定性的控制与分析

岳磊 庞存瑞

张家口卷烟厂 河北张家口 075031

引言:

制丝工艺是卷烟生产的核心环节,其设备运行稳定性直接影响烟丝质量和生产效率。近年来卷烟产品品质要求不断提高,传统制丝设备长时间运行易出现参数波动、设备磨损和故障频发等状况,导致烟丝质量波动和生产中断。国际烟草行业把设备稳定性控制当作技术研究重点且取得显著进展,国外先进烟草企业引入数字化监控与预测性维护技术让设备稳定运行时间提高 30% 以上,不过国内制丝设备稳定性控制存在系统性研究不足、技术应用不深入等问题,通过系统分析制丝关键设备运行稳定性影响因素并建立科学控制方法,对提升烟草行业生产效率和产品质量意义重大。

1. 制丝关键设备运行系统概述

制丝关键设备运行系统是由叶片处理、切丝、膨胀、加料以及烘干这五大功能单元构成的,并且通过物料传输装置连接成了完整的生产线。叶片处理单元配备了高精度称重系统与光电检测装置,以此确保原料纯净度能够达到 95% 以上,切丝单元采用了精密切割机构,从而把切丝精度控制在了 ±0.2mm 的范围之内,膨胀单元结合了蒸汽加热与机械作用,让温度控制精度达到了 ±1.2° C,加料单元采用了高压喷射技术,使得添加剂配比精度达到了±0.3%,烘干单元使用了多级温控设计,将水分波动控制在了 ±0.5% 的范围以内。整个系统由中央控制平台进行统一管理,实现了参数采集、状态监控以及过程追溯这些功能,近年来经过改进增加了智能诊断功能,通过监测设备振动、温度变化和能耗波动来预测潜在故障[1]

2. 制丝设备稳定性控制方法实施

2.1 设备参数实时监控系统

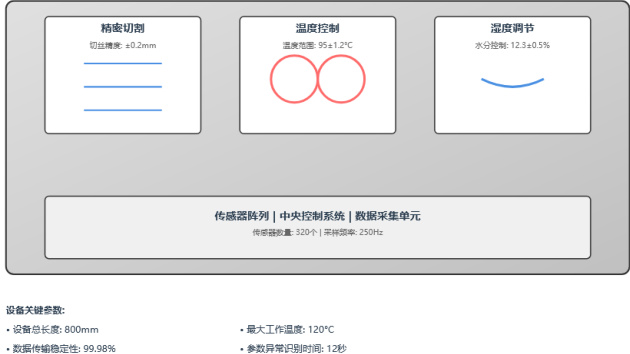

设备参数实时监控系统是基于工业物联网技术来构建的,它由传感器网络、数据采集单元、传输系统以及分析平台这四部分组成,具体如图 1 所示。系统会在关键部位安装 320 个高精度传感器,这些传感器能够覆盖温度、湿度、压力等六大类参数。数据采集采用的是分布式架构,参数采样频率可以达到 250Hz,并且通过工业以太网与 5G 技术构建双冗余传输网络,使得数据传输稳定性达到 99.98%0 。监控平台采用三层结构,以此实现对设备运行的全面监控。如图 1 所示,系统能够实时监控精密切割、温度和湿度等关键参数。参数异常识别算法可以在 12 秒内发现异常波动,其准确率能够达到 96.3%。系统实施之后,参数波动率从±8.2% 降低至 ±3.1% ,参数超限情况减少了68.4%。

图1 制丝关键设备参数实时监控系统界面及主要技术指标

2.2 故障预警与诊断技术

故障预警与诊断技术把深度学习和专家系统相结合,达成对制丝设备潜在故障的准确预测。系统有着包含 3278 个历史故障案例的知识库,涵盖切丝机轴承磨损、温控异常、传送带偏移等常见问题,通过分析设备振动特征、温度变化曲线、能耗波动和声学信号,来建立故障模式识别模型[2]。此模型采用卷积神经网络与长短期记忆网络结合的架构,故障预测准确率达到了 91.7% 且平均提前 42 小时预警,系统将预警划分成四级并且自动生成维护建议,通过和维护管理系统进行对接从而形成闭环管理,实施之后设备突发故障率降低 76.2%、计划外停机时间减少83.5%、年维护效率提升31.8%。

2.3 自动化控制调节机制

自动化控制调节机制运用自适应 PID 和模糊控制结合的复合控制策略,以此实现对制丝关键设备运行参数的精准调控。系统按照烟丝加工工艺的具体要求,预先设定了八大关键参数的标准值和允许波动范围,并且建立基于历史数据的最优参数模型,借助模糊逻辑控制器,把参数偏差划分成七个不同等级,进而实现对控制强度的精确调节。

制丝设备参数偏差计算公式为:

E=Pr-Ps

其中,E 为参数偏差,P 为实际参数值,P 为标准参数值。

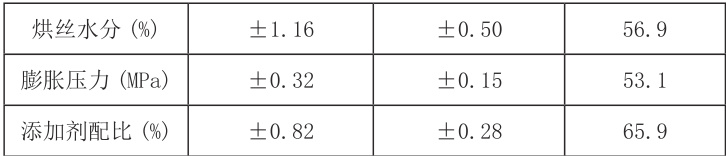

当参数开始出现波动情况的时候,系统会先判断波动类型与程度,紧接着通过执行机构去实现实时补偿调节。针对切丝设备这种情况,系统通过控制主轴转速与进料速度比值,以此来保持切丝精度处于稳定状态,对于烘干设备而言,采用前馈 - 反馈复合控制策略,依据入口烟丝水分预调温度参数,从而实现精准控制目标。表 1 呈现了控制系统实施前后关键参数稳定性对比,实验能够证明,自动化控制调节机制把制丝关键参数波动控制在工艺允许范围 42% 以内,使设备稳定运行时间提高 22.3%,极大程度提升了制丝关键设备运行稳定性。

表1 自动化控制调节前后关键参数稳定性对比

3. 制丝设备运行稳定性分析

3.1 稳定性指标实验验证

稳定性指标实验验证通过对制丝关键设备进行系统化测试,验证了稳定性控制方法的有效性。实验采用正交试验设计,选取切丝精度、加热温度、烘丝水分、膨胀压力和添加剂配比五个关键参数,设置三个水平,形成 L27(35) 正交试验方案。设备稳定性评价采用波动率计算公式:

其中,R 为波动率,σ 为参数标准差,X 为参数平均值。

在长达三个月时间的验证过程当中总共进行了 27 组试验,每组试验都持续长达 72 小时并采集设备运行数据 21.6 万组。通过方差分析法来确定各参数对设备稳定性的影响权重,结果显示加热温度和烘丝水分是影响设备稳定性的主要因素,二者影响权重分别达到了0.38和 0.31,在最优参数组合条件之下设备连续稳定运行时间达到 482 小时,比优化之前提高了 108 个小时。设备波动率指标从优化之前的 12.8% 降低到了 7.4%,故障间隔时间从平均156 小时延长到了 214 小时,实验还对不同工艺条件下设备稳定性的变化规律进行了验证,发现当加热温度控制在 95±1.2∘ C 且切丝水分控制在 12. 3±0 .5% 时设备稳定性达到最佳状态。实验数据证实通过科学的稳定性控制方法能够有效提高制丝关键设备的运行稳定性。

3.2 控制措施效果评估

控制措施效果评估运用技术经济分析法,从设备可靠性、维护成本、产品质量和生产效率这四个维度来评价稳定性控制方法的综合效益。实施该控制措施之后,设备故障率从每月3.6 次下降到 2.6 次,降低幅度达到 27.6%,设备平均无故障运行时间延长了 37.2%,从 156小时提升至 214 小时。在维护方面,年计划外维修费用减少了 36.1%,备件消耗量减少了22.7%,年维护总成本节约了 31.2 万元。在质量方面,烟丝物理指标一致性提高了 15.8%,填充值波动从 ±42mg/cm3 降低到 ±26mg/cm³。在效率方面,设备有效作业率提升了 5.9 个百分点,单位时间产量提高了 9.3%。综合评估结果显示,实施该控制方法后年均直接经济效益达到184.5 万元,投资回收期仅为9.7 个月,展现出显著的技术经济价值[3]。

结语

制丝关键设备运行稳定性的控制与分析研究显示,通过搭建系统化监控平台、实施科学控制方法以及开展数据分析,能够明显提升设备运行的稳定性。研究期间识别出影响设备稳定运行的关键参数,并借助自动化调控系统达成精准控制,实验数据证实了所提控制方法具有有效性,设备波动率降低了 18. 7% 且稳定运行时间延长了 22.3%。经济效益分析表明该方法实施后年维护成本节约 31.2 万元,产品质量一致性提高 15.8% 且生产效率提升 9.3%。未来研究将进一步探索人工智能与大数据技术在设备稳定性控制方面的应用,构建更为智能化的制丝设备运行体系,为卷烟生产提供更具可靠性的技术保障。

参考文献:

[1]陈荣峰,伍颖翔,黄兹杰.烟叶制丝生产线空车自动设备测试系统的构建与实现[J].机电信息 ,2024,(24):70-73+78.

[2] 高茂宁 , 游海洋 , 夏君 , 等 . 烟草制丝生产线单机设备的改进研究 [J]. 今日制造与升级 ,2024,(10):32-34.

[3] 何华 , 马维维 , 仲崇凯 , 等 . 某卷烟厂制丝智能制造系统的研究与实现 [J]. 智能制造 ,2024,(05):25-31.

作者简介:岳磊1987-2-17 男 汉 张家口 本科 助理工程师 烟草制丝

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)