测厚仪在降低激光焊机重焊率中的应用研究

田园

宝钢湛江钢铁有限公司 广东 湛江 524000

1. 引言

激光焊机作为冷连轧机组达成连续生产的核心设备,其主要作用是将前后带钢的带头与带尾焊接起来,以此维持产线的持续运行。不过,焊接质量受诸多因素干扰,焊缝质量的优劣则直接关乎冷轧生产线能否正常且稳定地生产。其中焊缝的重焊作为焊接质量的一个重要考核指标,对生产效率造成了严重阻碍。基于此,本研究旨在分析和解决高度差问题,结合某酸轧机组的实际生产数据,提出一种基于测厚仪实时反馈的焊接参数优化方法,旨在降低重焊率并提升焊接质量。

影响焊接质量的因素:

焊缝质量的控制标准要求焊缝无焦点偏、无气孔、无错位、无未焊透。影响焊接质量的主要问题体现为:焦点位置偏移、未填满、高度差、气孔、结瘤、穿透率异常和过饱满异常等。

经现场调研发现,高度差致使焊接质量不达标的占比超 50% ,导致机组因高度差出现焊缝质量不达标、重焊率高的情况,严重影响生产节奏。故而,本文聚焦降低高度差重焊的原因及规律分析,并提出针对性解决方案。

3、高度差重焊现状研究及分析:

针对酸轧机组因高度差导致重焊率居高不下的状况,通过对激光焊机原理及重焊因素的深入剖析与论证,结合焊接试验及现场调研讨论,得出一系列有价值结论,并据此制定解决方案,以保障焊接质量稳定可靠,提高生产效率。

X 射线测厚仪通过检测带钢对射线的衰减量计算厚度,其数学模型为:

I=I0e-μρH

式中:I0 为初始射线强度, μ 为材料吸收系数,ρ 为材料密度,H 为带钢厚度。

高度差表现为整根焊缝存在局部异常折起,主要由特定原因(如常见的来料带头尾超厚或板形不良等情况)引发。焊缝与母材间过渡不平滑,存在明显高度偏差,进而影响焊缝质量与机组生产效率。

对焊机作业流程分析可知:带尾甩尾 - 定带尾、对中 - 夹钳夹紧 - 带尾高度对中 - 带头穿带 - 定带头、对中 - 夹钳夹紧 - 带头高度对中 - 双切剪切头尾- 拼缝、焊接 - 焊缝质量 OK、放行充套。综合分析表明,头尾高度对中阶段是影响焊缝质量高度差的关键环节,而导致该问题的主要原因是热轧来料带头尾厚度偏差或板形不良。

来料带头尾厚度偏差或板形不良主要源于热轧工艺造成的厚度波动偏差及板形不佳,易在对中后产生高度差,影响焊接质量。焊接作业过程通常依据热轧传递的厚度信息执行高度对中作业。基于此,本文提出一种测厚仪在降低激光焊机重焊率中的应用研究,以降低高度差重焊率。

4、降低高度差重焊措施:

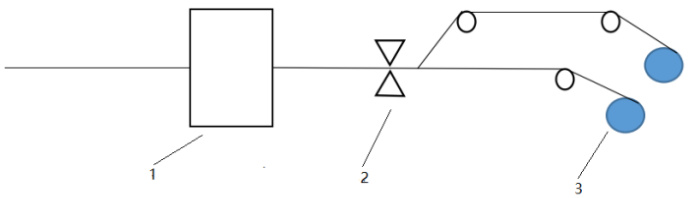

在冷轧生产的整体架构中,测厚仪占据着关键地位,它主要承担着材料厚度测定以及辅助轧机厚度控制的重要职责。在现代钢铁工业的冷轧流程里,常见的非接触式测厚仪,比如 ΔX 射线测厚仪,利用特定的物理现象,通过带钢与射线间的相互作用来达成厚度测量任务。

本方案充分利用焊机入口处现有的侧厚仪设备(该侧厚仪初始设计主要用于基础的检查工作,并不具备主动控制功能),创新性地提出了一种借助测厚仪来优化激光焊机焊接质量的独特方法。在带钢的关键位置,即带头与带尾的厚度定位过程中,运用入口测厚仪收集相关数据,随后将这些数据应用于焊机高度的动态调整工作,其核心目的在于,即便来料厚度存在偏差,也能尽力使带钢的中心线维持一致状态。

具体的操作方式如下:

借助激光焊机前端所配备的测厚仪,针对前后行带钢的特定部位(头部与钢尾)展开厚度测量工作,在测量完成后,对所获取的数据进行详细记录与特定方式的处理。在此过程中,通过一套既定的数据处理流程,获取与前后行带钢厚度差异紧密相关的关键数据。

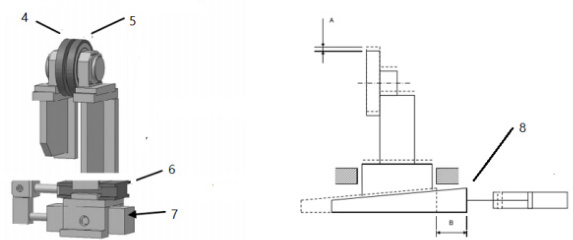

焊机的特定结构(例如小车上)安装有两组位于带钢下方的侧导轮,分别为入口侧导轮和出口侧导轮,其中入口侧导轮的水平高度是按照预先设定的标准保持固定不变的。将前面步骤所获取的关键数据传输至特定的动力控制单元(类似于具备某种控制功能的部件,如液压缸的伺服马达等),通过该动力控制单元对相应的机械结构(例如类似斜楔的部件)进行操作,进而实现对出口侧导轮高度的调整,以此促使前后行带钢的厚度中心线达成一致状态,紧接着便可以开展焊接作业。这里的焊接操作会依据不同的厚度相关状况,选取适配的焊接参数来具体实施。

本方法具备显著的优势:在入口处巧妙引入测厚仪,并将其测量得到的实际数据灵活运用到焊接参数的设定环节当中。利用测厚仪精确获取的带钢头、尾实际厚度数据,深度参与到焊接时对头尾高度对中的精细调整工作。通过对某一侧导轮高度进行精准调控,成功实现前后行带钢厚度中心线一致的理想焊接条件,从而有效地规避了热轧卷中穿带、甩尾等复杂操作所引发的厚度波动对焊接时高度对中调节产生的不利影响。

5、应用效果及结论:

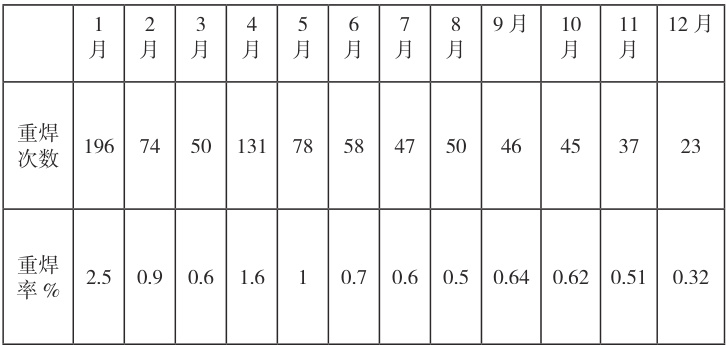

对某酸轧机组2022 年1-12 月重焊率进行跟踪统计(表2),结果显示:1、1 月采用传统方法(依赖热轧标称厚度)时,重焊率高达 2.5% ;2、2 月起应用测厚仪调控方法后,重焊率逐月下降,12 月降至 0.32% 。

表2 对某年某大型钢铁企业酸轧机组重焊率

可以看出,本方法可以显著降低重焊率,对提升机组运行效率,对机组确保质量稳定、产量发挥较为有利。

结语:

1、基于 X 射线测厚仪的实时厚度反馈机制,可有效解决因来料厚度波动导致的高度差问题,重焊率降低 87.2% ;

2、动态调节导轮高度与焊接参数的方法,显著提升了焊缝质量与机组生产效率;

3、该方法对同类冷轧机组焊接工艺优化具有推广价值,未来可结合人工智能算法进一步实现焊接参数自适应调控。

参考文献

1、邢巍 . 冷轧激光焊机焊缝质量控制技术研究 [J]. 焊接学报 , 2020, 41(3):45-50.

2、赖康生 . X 射线测厚仪在带钢轧制中的应用 [J]. 冶金自动化 , 2019, 43(2):28-32.

3、ISO 13919-1: 激光焊接质量评定标准 [S]. 国际标准化组织 , 2018.

图 1

图 2

参考文献:

作者简介:田园,男,1992 年 11 月 5 日生,2015 年 7 月毕业于山西工程职业技术学院材料工程技术专业。现为宝钢钢铁有限公司冷轧厂轧钢首席操作,技能等级:高级技师,职称:助理工程师。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)