乙二醇精馏工艺中液相加氢去向位置的工业化应用选择

王荣堂 卢海霞 李胜伟 郜小强

中化学(内蒙古)新材料有限责任公司 内蒙古通辽 029100

Abstract: This paper systematically introduces the main glycol distillation process of the Coal-to-Ethylene Glycol Project by China National Chemical Inner Mongolia New Materials Co., Ltd., and elaborates in detail that during the liquid-phase hydrogenation process, scientific planning and implementation are required for the setting of feed and discharge points as well as the operating procedures; industrial application data shows that when all the liquid-phase hydrogenation discharge is treated through the reflux of the ethylene glycol product tower and part of the reflux from the ethylene glycol product tower is fed into the alcohol removal tower as feedstock, this process reduces the aldehyde content in the ethylene glycol reflux from approximately 250 ppm to around 100ppm, significantly enhances the ultraviolet (UV) transmittance of the ethylene glycol reflux, and also leads to a marked increase in the UV transmittance at the side sampling point of the ethylene glycol product tower.

Keywords: Ethylene Glycol;Selection of Liquid-Phase Hydrogenation Sites

0 前言

据行业统计数据,我国在煤基合成气制乙二醇的生产流程在长期实践中,逐步构建并完善了相对完整的技术构架体系,这一技术体系逐渐发展成为我国乙二醇生产的核心工艺技术路线。在聚酯级乙二醇的生产过程中,紫外透光率检测环节被用作关键的质量检测参数。聚酯级乙二醇收率的提升普遍采用液相加氢与树脂吸附相结合的生产路线,以提高乙二醇的收率和产品质量 。中化学(内蒙古)新材料有限责任公司(简称"中化学内蒙新材")在2024年7月启动了相关项目。投产以来,在液相加氢设计负荷较小的特殊情况下,出现了乙二醇产品塔侧线采出的样品中,紫外透光率参数不足的技术瓶颈问题。

乙二醇的品质优化主要依赖于液相加氢工艺的应用,液相加氢可以用于处理乙二醇精馏单元多部位物料。在追求乙二醇产品收率增长的过程中,同步落实质量改善举措,确保产量提升的同时不降低产品品质标准。针对江苏楚丹的乙二醇液相加氢技术[1]进行技改。液相加氢反应器内装填的江苏楚丹专有催化剂量为5m3,液相加氢设计乙二醇最大处理能力为7.5 t/h,反应器操作条件为0.5 MPa、105~110℃。

本研究首先系统阐述了液相加氢工艺的流程设计及其在乙二醇精馏过程中的应用,重点分析了各步骤的关键参数与技术要点。系统的工艺路线进行优化分析简要说明,而后对乙二醇产品塔技改后的工业化应用对数据进行系统性分析并提炼关键信息。

1液相加氢、乙二醇脱醇塔及产品塔的工艺流程说明

1.1乙二醇精制单元中的脱醇塔、产品塔以及氢化反应液相加氢流程的工艺设计与操作步骤

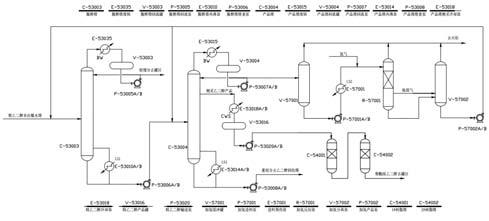

图1展示了乙二醇脱醇塔、乙二醇产品塔以及液相加氢体系工艺流程步骤

图1乙二醇脱醇塔、乙二醇产品塔及液相加氢体系工艺的流程示意图

通过P-53004粗醇经脱水塔底部泵送至C-53003脱醇塔,该塔顶部的产物需进一步处理。气体首先进入E-53035脱醇塔废锅,气体被冷凝,同时副产低压蒸汽,冷凝后含有乙二醇的轻馏分进入V-53003脱醇塔回流罐,再通过P-53005A/B脱醇塔回流泵增压的部分去C-53003脱醇塔自回流,一小部分作为轻馏分采出去罐区外售,塔釜乙二醇经由P-53006A/B脱醇塔的塔釜泵提升压力后,被输送至C-53004乙二醇产品塔顶作为进料,在此阶段首先经历E-53015乙二醇产品塔的初步处理。气体被冷凝,同时副产低压蒸汽,冷凝后的物料在V-53004乙二醇产品罐中进行物料回流后,经由P-53007A/B泵加压处理,其中一部分被输送至C-53004乙二醇塔,另一部分则用于液相加氢工艺。E-53014乙二醇产品塔再沸器采用蒸汽加热,塔底重组分通过P-53008A/B在乙二醇产品塔的塔釜阶段完成加压操作后,将其输送至乙二醇回收系统中提取并回收乙二醇产品。乙二醇产品塔侧采出的物料首先进入E-53018A/B精乙二醇冷却器冷却至设计温度40℃,先将物料送至V-53016精乙二醇产品罐缓冲,然后借助P-53020A/B精乙二醇输送泵转送至树脂罐处理。

在脱醛树脂单元,由P-53020A/B精乙二醇输送泵输送的物料,先进入C-54001A/B 1#树脂塔以提高紫外透光率,随后再送C-54002 2#树脂塔进行脱醛处理,脱醛后的产品输送到界外的中间储罐区。

在乙二醇产品塔回流泵输送的物料首先被导入原料缓冲罐V-57001,随后通过原料输送泵P-57001A/B送入原料预热器E-57001。界区输送的高压氢气经减压处理后,其该压力参数经历了从3.0MPa到0.5MPa的显著下降过程,并与加热后的乙二醇溶液在静态混合装置中充分混合后,进入液相加氢反应器R-57001。Ni催化剂的作用下进行低压催化加氢,经过加氢处理的乙二醇由反应器R-57001底部排出,借助其自身压力及液位调节装置输送至加氢分离器V-57002。其中分离出的氢气经由压力调控系统被引入该装置,并最终通过压力控制路径输送至火炬系统。经闪蒸处理的乙二醇原料由加氢产品泵P-57002A/B输送至后续工艺环节。加压后作为脱醇塔进料或者返回产品塔回流。

1.2技改后醇脱醇、乙二醇产品塔与液相加氢三者之间工艺流程。

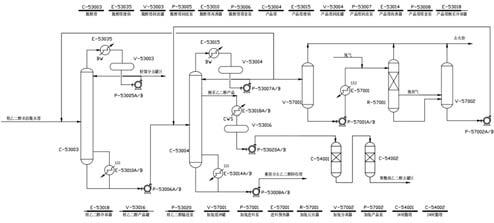

图2 乙二醇脱醇塔、乙二醇产品塔及液相加氢物料流向示意图

图2 展示了乙二醇脱醇塔、乙二醇产品塔以及液相加氢装置的工艺流程前后的区别:

1. P-53007A/B乙二醇产品塔回流泵加压后部分作为自身回流液维持整体的平衡,一部分去液相加氢,另一部分去脱醇塔进料。

2.经过闪蒸处理的乙二醇经加氢产品泵P-57002A/B加压后,全部送回乙二醇产品塔回流调节阀处进行回流调节。

2 乙二醇脱醇塔、乙二醇产品塔以及液相加氢工艺在工业生产中的技术应用与优化路径改进成效与性能评估

需要将经过液相加氢处理的物料送入产品塔作回流,并对该塔在工艺流程中不同阶段(即回流前后的数据)进行对比分析。性能评价,具体时间为2025年8月11日8:00—2024年8月13日8:00。液相加氢操作条件:乙二醇处理量7.5t/h,液相加氢反应器操作压力0.50MPa,操作温度为108℃。

主要分析指标乙二醇产品回流及塔顶侧采取的乙二醇溶液的紫外透光率(UV值)以及醛类物质含量。实验步骤:依据GB/T 14571.3标准,运用MBTH方法检测液相加氢反应前后乙二醇中醛类物质的含量变化;此外,借助UV-1201型紫外分光光度计进行精确测量。

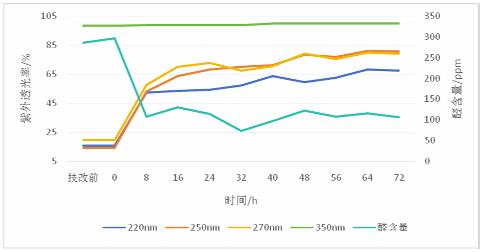

2.1 技改后液相加氢产物全部回送至乙二醇产品塔回流液的质量剖析

图3为乙二醇产品塔回流样中紫外透光率和醛含量随时间变化折线图,其中第一个数据点为液相加氢全部返回脱醇塔前3 d的乙二醇产品塔回流液的各项质量指标平均值。从图中可以看出,乙二醇紫外透光率迅速上升,醛含量迅速下降,并在技改投用16h后保持稳定后有缓慢上升趋势。其中,220 nm紫外透光率均值从15.5%增至53.6%,提升38.1个百分点;250 nm紫外透光率均值从14.1%增至63.8%,提升49.7个百分点;275nm紫外透光率均值从19.55%显著提升至70.2%,增幅达50.65个百分点;350nm波长下的透光率从98.65%微升至98.9%,仅提升0.25个百分点;同时,醛含量均值从286.55ppm降低至129.42ppm,充分体现出技改的良好效果。

图3 乙二醇产品塔回流液紫外透光率和醛含量随时间变化折线图。

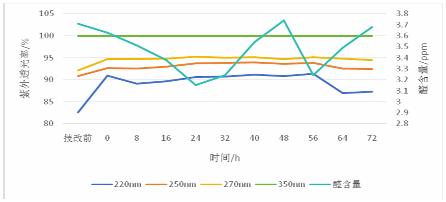

2.2 在工艺优化实施之后,将液相加氢装置产出的乙二醇产品实施塔侧采样质量检测分析。

图4展示了乙二醇产品塔侧采样时的紫外透光率与醛含量检测数据,随时间变化折线图。其中第一个数据点为技改前3d的乙二醇产品塔侧采的各项质量指标平均值。从图中可以看出,乙二醇紫外透光率迅速上升,醛含量迅速下降,并在技改投用16h后保持基本平稳。其中,220 nm紫外透光率的平均值分别从82.58%提升至89.6%,增幅达6.52%;250 nm紫外透光率的平均值90.78%,进一步增加至93.0%,增幅为2.22%;275 nm紫外透光率的平均值92.15%提升至94.8%,增幅为2.65%。而350nm波长处的透光率则保持稳定不变;醛类物质的含量始终未发生显著变化,同时紫外透光率呈现出显著的增强趋势。

图4 乙二醇产品塔侧线采出的紫外透光率与醛含量检测数据折线图

3结论

综上,从数据可以看出,配合现有的流程,乙二醇生产装置中产品塔的部分回流物被引导至脱醇塔作为原料,而经液相加氢处理后的物料则全部进入乙二醇产品塔的回流系统,并最终通过这一流程进行后续处理。工业化实际运行,得到以下结论。

乙二醇产品塔侧采样在220nm、250nm及275nm波长处的紫外线强度对后续处理效果产生显著影响,同时可有效降低脱醛工艺的使用量,降低成本。

参考文献

[1] 林晓霞,刘景刚,王建平.乙二醇产品塔全回流和侧采产品液相加氢的工业化应用[J/OL].现代化工.

[2] 王宝宝,温艳梅,马达,等.提高煤制乙二醇聚酯级产品回收率及产品质量的研究[J].化工管理,2021,(28):36-38.

[3] 闫卫林,窦守花,李先旺,等.高效液相加氢直接提高煤或合成气制乙二醇产品质量的工艺研发[J].煤化工,2021,49(3):38-42.

作者简介:王荣堂(1991),男,本科,助理工程师,研究方向为煤制乙二醇的生产。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)