AT 关键零部件静扭测试方法及应用

张玉双 吴俊江 王建雄

陕西法士特传动工程研究院实验中心 陕西 西安 710119

1 引言

随着市场对智能化产品的需求升级,自动变速器 AT、AMT、CVT 等多品系新品逐步投放市场。液力机械式自动变速器 AT 作为车辆上普遍采用的主流型式,它能将发动机的机械能平稳地传给车轮,以其良好的乘坐舒适性、方便的操作性、优越的动力性、良好的安全性奠定了它在汽车工业的主导地位。

AT 传动比的改变主要由行星齿轮式变速机构来完成,行星架作为行星齿轮传动机构的重要零件之一,起着支撑行星轮和行星轮轴并传递动力和转矩的重要作用。同时行星架多被用作动力机构,是行星齿轮传动机构中结构和受力均较为复杂的零部件,直接承受着外部高力矩载荷作用,因而行星架的结构强度和寿命直接决定着行星齿轮传动机构的承载能力和寿命。单向离合器作为变速器转速和扭矩传动部件,影响着变速器的动力传输。[1][2]

行星架、单向离合器的结构强度作为 AT 变速器的一项重要考察指标,在变速器的设计和应用中需要特别关注。然而目前公司没有对行星架、单向离合器进行结构强度测试的试验能力,行星架和单向离合器的静扭强度试验均是使用变速器整箱挂某一挡位来进行验证。静扭后的变速器报废处理,然而试验结果往往是变速器其他部件提前损坏(如变速器一轴、变速器二轴等),因此达不到试验预期,不能获得行星架、单向离合器的强度数据,此外利用整箱进行零部件进行静扭强度试验,大大增加了试验成本。

为了满足产品开发、质量改进、降本增效及售后反馈故障快速测试的需要,急需开发出针对单向离合器、行星架等零部件静扭试验方案。单独对零部件进行静扭强度试验,可以直接获取其结构强度试验数据,为设计人员的正向开发以及仿真模拟验证提供基础数据,可以缩短产品设计周期,提高试验效率,节约试验成本,同时也拓展了静扭试验台的试验能力。

2 AT 关键零部件静扭试验方案设计

根据公司产品研发进度及需求,需要对 AT 变速器的单向离合器、第一行星架、第二行星架、第三行星架、第四行星架进行静扭强度试验。试验方案设计过程中应充分考虑各个零部件的结构、实际受力工况,同时也要考虑与现有实验台之间的配合安装,零部件工装之间能否通用以及加工的难易程度和成本,保证实际的装配效果。

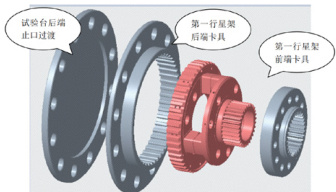

2.1 行星架静扭试验方案设计

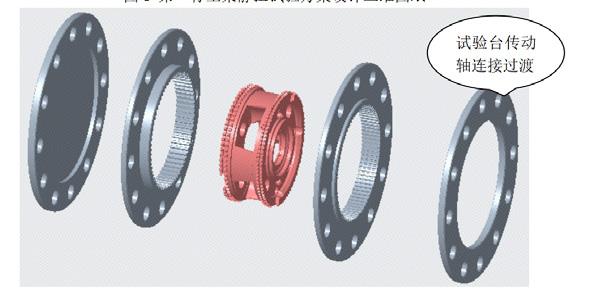

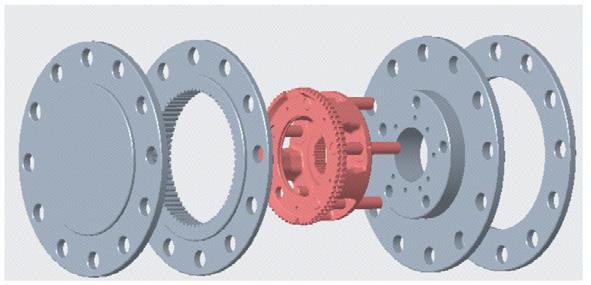

行星架结构示意图见图 1\~ 图 4 中标注砖红色部分,分析四种行星架的结构,发现第一、第二、第三行星架后端花键结构类似,渐开线花键的大径相差不大,因此设计行星架后端卡具时可以考虑三种行星架采用同一种结构外形。根据行星架的结构和实际受力情况设计出第一、第二、第三行星架后端卡具如图所示,结构外形相同,区别点在于内花键参数不同及由内花键参数引起的前端止口大小。各个行星架后端卡具的后端止口和均布通孔尺寸完全一致,因此各个行星架后端卡具和试验台尾座的连接工装即试验台后端止口过渡的结构完全一致,达到了通用的目的。

第二行星架前后结构相似,区别在于花键参数的不同,因此第二行星架前端卡具可以采用后端卡具结构,根据花键参数调整局部尺寸即可。

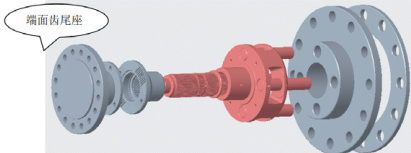

第三行星架和第四行星架前端结构相似,因此两者前端卡具设计时也可以采取同一种结构外形,根据两个行星架的销轴孔位及尺寸调整前端卡具的局部结构尺寸,设计出的前端卡具三维如图 3、图 4 所示。第二、三、四行星架前端卡具外圆尺寸和均布的 12 个通孔设计时保持完全一致,因此和前端传动轴的连接过渡均可采用同一种过渡(试验台传动轴连接过渡)。

2.2 单向离合器静扭试验方案

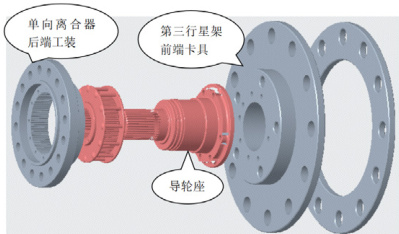

单向离合器结构示意图见图 5、图 6 标注砖红色部分。图 5 中 1# 单向离合器前端和导轮座通过花键连接,导轮座底部带有非均布的 8 个通孔。分析导轮座 8 个通孔的分度圆及大小,可以考虑利用第三行星架前端卡具实现导轮座和传动轴的连接,因此在第三行星架前端卡具的基础上设计出和导轮座连接的 8 个非均布通孔。这样设计出的第三行星架前端卡具即可以实现和第三行星架的连接,也可以实现和单向离合器的连接,能够完成两种类型的静扭试验,减少了试验工装的加工数量,节省了试验成本。单向离合器后端卡具根据离合器外花键参数设有与之配合的内花键,两侧通过单向离合器压片进行固定,此外工装后端设有止口和均布通孔与试验台尾座进行连接。

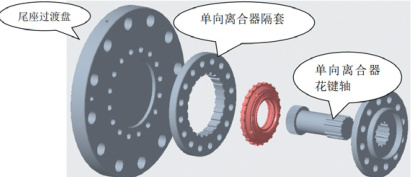

根据图 6 中 2# 单向离合器的结构和实际动作工况设计单向离合器隔套,实现隔套内花键与单向离合器内花键配合,后端通过止口和均布通孔与尾座过渡盘通过螺栓连接固定。单向离合器花键轴后端根据离合器内花键设计与之配合的外花键,考虑到工装的强度、轴的尺寸以及试验台现有工装,离合器花键轴前端则选用二轴花键参数,同时为了便于加工,中间轴径均小于两端花键轴径。

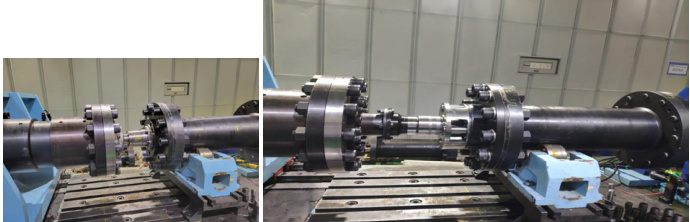

3 关键零部件静扭试验方案验证及经济效益

针对各个静扭试验方案分别进行三维、二维图纸的绘制和投制,工装到货后进行分类统一放置,结合现有试验样品进行验收。根据制定的试验方案进行样品和工装的安装,均可顺利无误安装至静扭试验台架,试验现场安装图件图 7\~8 所示。现已开展了多轮单向离合器与行星架静扭试验,台架均运行良好。

结合实验中心静扭试验台和现有的试验工装,分别制定了各个行星架和单向的静扭试验方案。方案设计时模拟了行星架和单向离合器的实际受力情况,考虑了不同试验工装之间的通用性。不同零部件之间可以共用试验工装或者试验工装结构类似,缩短了绘图时间,降低了工装的加工难度,减少了工装的加工数量,节省了试验成本,降低了工装的存储空间。本次设计的试验方案除了满足某款 AT 变速器零部件的静扭测试需求外,还可以推广至其他型号的 AT 变速器。应用于其他 AT 变速器时,试验工装结构的外形无需改变,根据不同变速器行星架的结构,仅需要改动试验工装的局部结构参数即可。此外本文的单体静扭试验思路可延伸至其他零部件静扭试验中,为产品开发、质量改进等项目提供数据支撑。

4 总结

本文根据 AT 变速器不同行星架、单向离合器的结构、实际受力工况并基于经济型和通用性分别设计了对应的静扭试验方案。目前已经投入使用,完成了多轮单向离合器和行星架静扭强度测试试验。试验过程顺利,均可以直接获取零部件的静扭曲线和相关数据值,实现了单体零部件的结构强度验证。

AT 变速器零部件静扭试验方案避免了利用整箱进行静扭强度试验,节约了试验成本;设计的试验工装结构简单,体积小,通用性强,可以实现不同工装之间的通用,减少了工装的数量,降低了加工强度及成本;拆装方便,易于实现,提高了试验效率,缩短了产品的开发和验证周期,为新品积累数据支撑,同时拓展实验中心静扭试验台的试验能力,填补公司目前零部件静扭强度数据的空白。

参考文献

[1] 崔丽.自动变速器中行星齿轮机构的传动效率研究[D].20052[] 魏伟,米振涛,杨剑桥,焦孙治 . 机械工程师 . [M].2021.10.

作者简介:张玉双(1989—),女,汉,河南驻马店人,硕士,中级工程师,研究方向:变速器机械测试与研究;吴俊江(2000—)男,汉族,四川达州人,研究方向:机械设计制造及其自动化;王建雄(1991—)男,汉族,陕西榆林人,研究方向:热能与动力工程

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)