智能化背景下机械电气控制模式演变研究

刘延杰

德才装饰股份有限公司 山东省青岛市 266100

引言

工业生产过程中,机械电气控制模式直接决定设备运行精度与生产效率。传统控制模式依赖固定逻辑编程与本地硬件,在多变量耦合、动态工况场景下,难以满足复杂工业系统的控制需求。随着工业4.0 理念普及,物联网(Internet of Things,IoT)、大数据分析及人工智能(Artificial Intelligence,AI)技术与机械电气领域深度融合,推动控制模式从“被动响应”向“主动预测”转变。本文以控制模式的技术迭代为主线,分析传统与智能控制模式的核心差异,通过实验验证智能控制模式的性能优势,旨在明确智能化背景下机械电气控制的发展方向,为相关设备的设计与升级提供理论支撑。

1 传统机械电气控制模式的技术特性与局限

传统机械电气控制模式主要包括继电器逻辑控制(RelayLogic Control,RLC) 与 可 编 程 逻 辑 控 制 器(Programmable LogicController,PLC)控制两类。继电器逻辑控制通过继电器、接触器等硬件元件的机械触点实现电路通断,进而控制设备动作,其控制逻辑依赖硬件接线,修改需重新布线,灵活性差,且触点易磨损导致故障率高达3.2 次/ 千小时,仅适用于简单、固定工况的控制场景。可编程逻辑控制器控制通过软件编程替代部分硬件接线,采用梯形图、功能块图等编程语言实现逻辑控制,响应时间通常在 50-100ms,较继电器逻辑控制提升约 50% ,但仍依赖预设控制算法,无法实时调整控制参数以适应工况变化。以电机转速控制为例,传统PLC 控制采用比例- 积分- 微分(Proportional-Integral-Derivative,PID)算法,其控制精度受参数整定影响显著,当负载波动超过 10% 时,转速误差率会从 1.5% 升至4.8%,难以满足高精度生产需求。此外,传统控制模式的数据处理能力有限,无法对设备运行数据进行实时分析与存储,导致故障诊断依赖人工排查,平均维修时间长达4.5 小时,严重影响生产连续性。

2 智能化机械电气控制模式的核心架构与实现机制

2.1 基于人工智能的预测控制模式

基于人工智能的预测控制模式以深度学习算法为核心,通过构建多变量预测模型实现对设备运行状态的精准调控。该模式的核心架构包括数据采集层、模型训练层与控制执行层。数据采集层通过物联网传感器实时采集设备的电流、电压、温度、转速等运行数据,采样频率可达1kHz,确保数据的实时性与完整性;模型训练层采用长短期记忆(LongShort-Term Memory,LSTM)神经网络,以历史运行数据为样本,训练设备状态预测模型,模型输入为过去100 个采样周期的运行数据,输出为未来 5 个采样周期的状态预测值,预测准确率可达 98.5%;控制执行层根据预测结果,通过自适应算法调整控制参数,实现提前干预控制。以机械电气系统中的电机转速控制为例,该模式通过预测模型提前识别负载波动趋势,在负载变化前 0.2s 调整 PID 参数,使转速误差率稳定在 0.8% 以内,较传统控制模式降低 83.3% 。

2.2 分布式控制系统的协同控制机制

分布式控制系统(Distributed Control System,DCS)通过网络通信将控制单元分散部署,实现多设备、多节点的协同控制。该系统采用工业以太网(如 Profinet、EtherCAT)作为通信载体,数据传输速率可达 100Mbps,通信延迟控制在 1ms 以内,确保各控制单元间的实时数据交互。系统架构分为现场控制级、过程控制级与监控级:现场控制级由智能传感器与执行器组成,直接采集设备数据并执行控制指令;过程控制级由分布式控制器构成,每个控制器负责特定区域的设备控制,通过算法实现区域内设备的优化运行;监控级通过上位机实现对整个系统的状态监控与参数配置,支持远程操作与故障报警。在多条生产线协同工作场景中,分布式控制系统可根据各生产线的生产需求,动态分配电力与资源,使整体能耗降低 12.5% ,设备利用率提升 18% 。同时,系统具备冗余设计,当某一控制单元故障时,备用单元可在 0.5s 内接管控制功能,确保系统无间断运行,故障停机率降低至0.2 次/ 千小时。

3 机械电气控制模式性能对比实验与结果分析

3.1 实验平台搭建与测试方案设计

搭建机械电气控制模式对比实验平台,平台包括三相异步电机(功率 7.5kW,额定转速 1480r/min)、电流传感器(精度 0.5 级)、转速传感器(分辨率 1r/min)、传统 PLC 控制器(型号 S7-300)与智能控制单元(搭载 LSTM 算法的嵌入式处理器)。测试内容分为电机转速控制精度测试与故障响应性能测试两类:转速控制精度测试中,设置负载从 50% 额定负载逐步增至 120% 额定负载,每间隔 10% 负载稳定运行 5分钟,记录两种控制模式下的转速值,计算转速误差率;故障响应性能测试中,人为模拟电机绕组短路故障,记录两种控制模式从故障发生到切断电源的响应时间,同时统计故障诊断准确率。每种测试重复10 次,取平均值作为最终结果,确保数据的可靠性。

3.2 实验结果分析与讨论

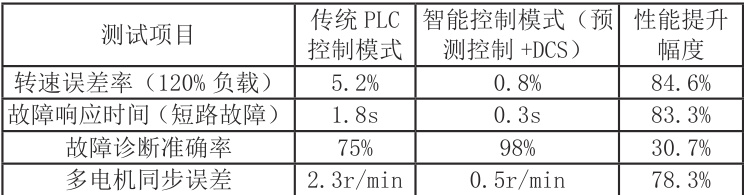

实验结果如表 1 所示,在转速控制精度测试中,传统 PLC 控制模式的转速误差率随负载增加显著上升,当负载为 120% 额定负载时,误差率达到 5.2% ;而基于人工智能的预测控制模式在各负载条件下,转速误差率均稳定在 0.8% 以内,控制精度较传统模式提升 84.6%。在故障响应性能测试中,传统 PLC 控制模式平均响应时间为 1.8s,故障诊断准确率为 75% ;智能控制模式平均响应时间缩短至0.3s,故障诊断准确率提升至 98% 。实验数据表明,智能控制模式通过实时数据分析与预测算法,有效解决了传统控制模式在动态工况下精度不足与故障响应滞后的问题。同时,分布式控制系统在多电机协同控制测试中,实现了各电机转速同步误差控制在 0.5r/min 以内,较传统集中式控制模式的同步误差(2.3r/min)降低 78.3% ,验证了分布式协同控制机制在多设备联动场景中的优势。

表1 传统与智能控制模式性能对比实验结果

4 结语

本文通过分析机械电气控制模式的演变历程,明确传统控制模式在复杂工况与动态需求下的局限,阐述智能控制模式的技术优势与实现路径。实验结果表明,基于人工智能的预测控制模式可将转速误差率控制在 0.8% 以内,分布式控制系统能使故障响应时间缩短至 0.3s,显著提升机械电气系统的控制精度与可靠性。未来,随着 5G 技术与边缘计算的发展,机械电气控制模式将进一步向“云边协同”方向演进,实现全局优化与本地实时控制的深度融合。本文的研究成果可为工业设备智能化升级提供技术参考,推动机械电气控制领域向高效、精准、可靠的方向发展,助力工业4.0 目标的实现。

参考文献

[1] 张海英 .PLC 技术在机械电气控制装置中的应用 [J]. 电子技术与软件工程 ,2021,(13):115- 116.

[2] 尹成文 , 柳克先 .PLC 技术助力农业机械电气控制的优化 [J]. 河北农机 ,2025,(03):46- 48.

[3] 董馨升 , 王慧 , 屈东坡 , 邓祥周 .PLC 技术在机械电气控制装置中的应用 [J]. 电子技术 ,2025,54(05):380- 382.

刘延杰

1995/11/11

男

汉

山东青岛

本科

无职称

论文方向:工程技术- 机械电气及其自动化

工作单位:

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)