草莓采摘机器人的结构设计

叶俊杰 严涵 廖心语 张文博

湖北大学知行学院 机械与自动化学院,湖北省 武汉市 430014

1 引言

进入 21 世纪,技术变革趋向已经非常显著,从机械化发展目前在新科技赋能下向着智能化和自动化方向进步 [1-2]。近年来,国内民众对草莓需求量与日俱增,与之不相适配的就是草莓采摘效率难以有效提升,作为一个劳动密集型工作,其机械化和自动化水平都始终难以提高,因此,对草莓采摘机器人研究势在必行 [3-4]。本研究的目标就是实现草莓采摘的高效化和高质化,即果实能够在满足物理损伤标准的基础上,实现高效率采摘,从而有效去除人工高空采摘这一具有危险动作。本文将采摘机械手与机器人装置进行有效对接,让采摘自动化水平跃上新台阶,将有效推动草莓产业发展。

2 草莓采摘机器人总体方案设计

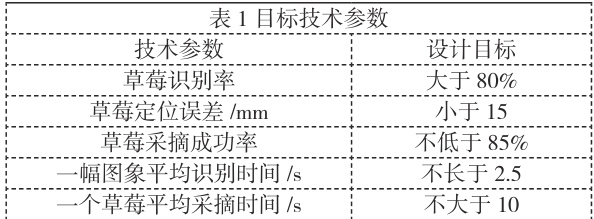

草莓采摘机器人实现目标参数如表 1

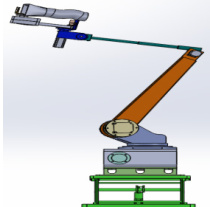

考虑到草莓园普遍情况下的地面条件,草莓采摘机器人移动方式的选择最终明确更具灵活性和平稳性的履带式移动小车,其优势在于,首先强度条件满足,其次橡胶履带提供了更为稳定的作业条件,减震性能较为出色。机器人基座和关节动力来源主要是伺服电机,其中装配的摆线行星减速器,提供了所需的减速功能,从而有效提高了输出扭矩。大小臂俯仰功能的实现也依靠伺服电机驱动,与此同时,腕部俯仰和旋转动作的完成则主要依靠两转法兰。本研究设计的草莓采摘机器人三维结构如图1 所示。

3 草莓采摘机器人关键部件设

3.1 底盘旋转结构的设计

在本设计方案中,对于底盘旋转的实现路径,是以伺服动机为动力来源,并通过蜗杆和涡轮的接续传动完成,相比一般传动更具效率,且具有工作稳定的优点,另外对外部噪音干扰少,还能够满足自锁等特定功能。

3.2 大臂俯仰结构设计

机器人的大臂要承担多处的负载,包括本体的手臂、手腕等处,会有最大的力和力矩。为满足这种功能要求,大臂结构要具有优良结构,满足强度标准,材料选择也需要注意选择,本次设计选用球磨铸铁。

3.3 小臂俯仰结构设计

图 1 草莓采摘总体结构三维设计

小臂俯仰的动力由电机提供,扭矩实现路径依靠的装置是摆线行星减速器。小臂俯仰的实现能够让整个草莓采摘动作更为流畅,采摘机械臂活动细节性更强,具有良好避障性。

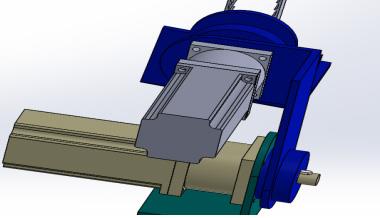

3.4 腕部的结构设计

草莓采摘机械臂腕部结构,其功能是将小臂与末端执行器连接起来,同时也需要起到有效的支撑作用。度腕部设计通常有两个类型,一个是BT 腕部结构,由 B、R 关节连接而成,另一个是 BB 腕部结构,由两个 B关节组成。本方案设计中腕部设计采用的是BR 类型,图 2 是腕部三维结构示意图。

3.5 末端执行器的设计

末端执行器本研究选用的是更适合草莓采摘过程及相应质量要求的剪切类,该机构动力装置采用气动马达,且对草莓果柄的切割方式与工具是通过切割球形刀片,之后再通过柔性管道将果子按照既定机械流程传送到水果盒中。因此为了实现顺利且灵活的切割动作,半球形刀片的外部形状合设计是满足 180°采摘动作,并且在采摘过程中能够实现相同间隙宽度。同时还需要确保间隙边缘具有一定锋锐度,以便让采摘动作顺利完成。图3 是执行器三维结构图。

图 3 半球式末端执行器

4 草莓采摘机器人草莓识别

4.1 视觉系统标定

视觉系统标定是指对实际使用的摄像机进行校准的过程,主要通过获取其内部参数和外部参数来实现。摄像机内部参数主要包括设备固有的性能参数,如镜头畸变系数、放大系数等;而外部参数则是指在特定参考坐标系下,摄像机坐标系的位姿表达。通常所说的摄像机手眼标定,实际上是指确定相机坐标系与执行器坐标系之间的空间转换关系。在本系统中,相机采用固定安装方式,不随末端执行器移动。这种配置下,需要通过标定建立相机坐标系与机器人基坐标系之间的固定转换关系。

4.2 目标果实的识别

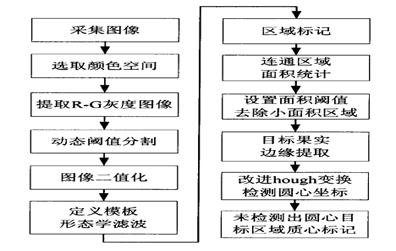

在本文设计的草莓识别方案中,采用了多特征融合的识别方法,综合考虑了面积、颜色和形状三个关键要素。具体实现过程如下:

颜色特征提取: 基于草莓在 RGB 色彩空间中呈现的显著红绿色差异特征,优先选取红色分量(R 通道)作为主要识别依据。通过 3×3 结构元素进行连续形态学开闭运算,有效消除图像噪声干扰。

目标区域筛选: 对预处理后的图像进行连通域标记和分类,设定面积阈值过滤标准,剔除小于设定阈值的干扰区域,确保目标提取的准确性。经实验验证,当面积阈值设定为 50 像素时,可有效去除 90% 以上的背景干扰。

空间定位优化: 采用改进的霍夫圆变换算法进行草莓中心检测,针对实际采摘环境中可能存在的中心遮挡情况,创新性地引入质心补偿机制:当检测到中心坐标不完整时,自动切换至区域质心计算模式,确保定位可靠性。该方法的定位误差控制在 ±2.5mm 范围内。

整个识别流程如图 4 所示,系统通过多特征协同判断和分级处理策略,实现了复杂环境下草莓目标的精准识别。实验数据显示,该方法在自然光照条件下的识别准确率达到 96.3% 。

5 草莓采摘机器人避障功能的实现

为提高草莓采摘机器人在实际园区环境中的作业灵活性和适应性,本研究针对避障问题进行了系统性设计,主要从以下三个技术方向进行优化:

环境预处理优化:通过科学的果树修剪工艺,在保证果实品质的前提下,将草莓植株枝叶密度控制在 0.8-1.2 枝 /cm2 的合理区间。

智能视觉避障系统:构建了枝叶 - 果实多特征识别模型。系统采用动态阈值分割技术,实现了复杂背景下草莓目标的准确分割。

仿生运动控制策略:创新性地将人工势场法与模糊控制相结合,建立三维虚拟力场导航模型:

6 结论

本研究针对国内草莓采摘效率低下、过度依赖人工的现状,设计开发了一款串联式草莓采摘机器人。通过对草莓生物学特征的系统分析,确定了机器人的选型方案,并基于多项设计原则设定了关键技术参数,完成了整体结构设计。研究过程中,大小臂、腕部等关键部件进行了优化设计,同时实现了草莓的智能识别定位和高效避障功能。虽然研究取得了一定成果,但在末端执行器等关键部件上仍存在改进空间。未来我们将持续优化系统性能,进一步提升机器人的作业效率,推动草莓采摘自动化进程,为草莓产业的可持续发展提供技术支持。

参考文献

[1] 王伟, 李岩. 智能控制系统在草莓采摘机器人中的应用研究[J].南方农机 ,2024,55(19):73-75.

[2] 王奎, 单慧勇, 董钟灿, 孙鹏阳, 李国军. 草莓采摘机器人行走控制系统的设计与实现 [J]. 天津农学院学报 ,2024,31(2):78-86.

[3] 席上琳 , 刘键 , 付思雯 . 基于需求分析和 TRIZ 的草莓采摘机器人产品创新方法研究 [J]. 包装工程 ,2024,45(22):114-126.

[4] 吴群彪, 许侃雯, 张洪源, 蔡李花, 徐超. 草莓采摘机器人控制系统的设计 [J]. 包装与食品机械 ,2021,39(2):58-62.

[5] 李贇钊 , 袁锐波 , 徐成现 . 草莓采摘机器人行走机构设计 [J].农业装备与车辆工程 ,2021,59(8):69-72.

项目基金:国家级大学生创新创业训练计划项目《基于视觉识别的智能水果自动采摘机》

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)