不锈钢焊接工艺中保护气体与焊接程序对焊缝质量的影响研究

李谋 席伟明 李帅

中国中车株洲电力机车有限公司 湖南株洲 412001

1 引言

不锈钢 MIG 焊在轨道交通制造中应用广泛,但常因保护气体选择和焊接程序不当导致焊缝发黑、飞溅大及耐腐蚀性下降等问题。纯 Ar 保护时,熔池流动性差,焊缝成形不良;添加活性气体(如 CO₂或 O₂)可改善润湿性,但易引入氧化风险。中车株洲电力机车有限公司在生产中采用 98%Ar+2%O₂保护气体和 PLUSE 脉冲程序,仍面临焊缝发黑问题。本研究基于福尼斯 500i 焊机,对比 LSC(低飞溅)与 PLUSE 程序,以及 98%Ar+2%CO₂与 98%Ar+2%O₂保护气体的效果,旨在优化焊接工艺,提升焊缝质量和防腐性能。试验依据 ISO4136-2022 和GB/T 10125-2021 标准,通过系统试验为现场生产提供可靠数据。

2 材料与方法

2.1 试验材料与设备

材料:采用 06Cr19Ni10 奥氏体不锈钢板材(尺寸 300× 150× 5 mm),坡口角度 60° 。

焊机:福尼斯 500i 焊机。

保护气体:98%Ar+2%CO₂ 和 98%Ar+2%O₂,流量恒定。

试验设备:

万能试验机(CMT4205)用于力学性能测试。

金相显微镜(GX71)和维氏硬度计(Q60A)用于组织观测。

盐雾试验箱(依据 GB/T 10125-2021)。

电子显微镜用于能谱分析。

试验环境 ∵ 温度 15-26∘C ,湿度 35-75% ,地点为焊接实验室。

2.2 试验设计

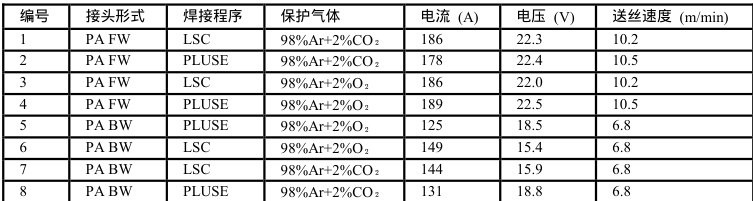

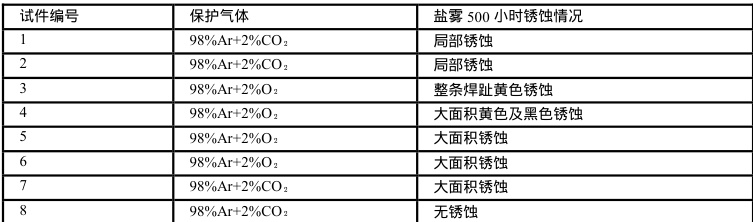

试验设计 8 组焊接试件(编号 1#-8# ),涵盖角接(PA FW)和对接(PA BW)接头形式,变量为焊接程序和保护气体(表 1)。每组试件进行力学性能测试(横向拉伸试验)、金相组织观测、盐雾试验(500 小时),并对焊缝表面发黑物质进行能谱分析。

表 1 焊接试件参数设计

2.3 试验方法

焊接工艺:试件焊接参数严格记录(表 1),热输入计算为电流× 电压× 时间。力学性能测试:依据 ISO4136-2022 进行横向拉伸试验,测量抗拉强度和屈服强度。金相组织观测:截取焊缝截面,使用金相显微镜分析微观组织。能谱分析 ∵ 刮取焊缝表面黑灰物质,通过电子显微镜进行元素成分分析。盐雾试验:依据 GB/T 10125-2021,设置盐雾箱温度 35∘C 、沉降量 1.0-2.0ml/80cm2 ·h、 pH6.5-7.0 ,进行 500 小时加速腐蚀试验,记录锈蚀情况。

3 结果与讨论

3.1 焊接程序对焊缝飞溅和外观的影响

试验表明,LSC 程序在降低飞溅方面优于 PLUSE 程序。角接焊缝中,两种程序飞溅程度相似;但对接焊缝中,LSC 程序热输入略低(例如试件 6 vs. 5),飞溅显著减少,焊缝鱼鳞波纹更清晰(图 1)。这源于 LSC 模式的电弧稳定性,减少了熔滴过渡时的飞溅损失。保护气体方面,98%Ar+2%CO₂焊缝表面呈淡金色金属光泽,优于 98%Ar+2%O₂的暗色外观。角焊缝气体保护效果优于平对接,归因于角接头的气流覆盖更均匀。

3.2 金相组织与力学性能分析金相观测显示,所有试件微观组织均为奥氏体+铁素体(表 2),焊接程序和保护气体对组织成分无显著影响。

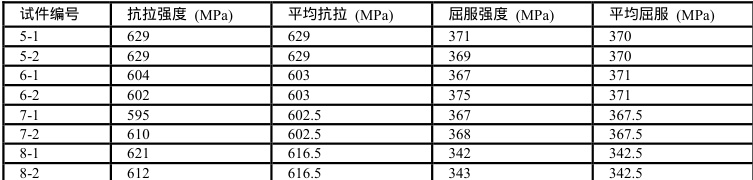

例如,试件 1 和试件 3 的金相组织相似,表明变量未改变相变行为。力学性能测试(表 3)显示,抗拉强度(603–629 MPa)和屈服强度(342–375 MPa)在不同工艺下差异小。 98%Ar+2%O ₂保护气时,LSC 程序的抗拉强度略优(试件 5 平均 629 MPa vs. 试件 6 平均 603MPa ),但样本量有限,需进一步验证。整体上,变量未显著弱化焊缝强度。

表 2 焊缝宏观金相与微观组织示例

表 3 力学性能测试结果

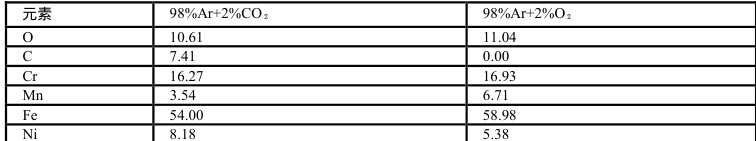

3.3 焊缝发黑物质的能谱分析

98%Ar+2%O₂保护气焊缝表面发黑严重,能谱分析(表 4)显示黑灰主要含 O( 11.04wt% )、 Mn(6.71wt% )和 Cr(16.93 wt%),为氧化锰和氧化铬,源自 O₂氧化作用。相反, 98%Ar+2%CO ₂保护气引入少量 C(7.41 wt%),但无显著氧化物,焊缝更洁净。这表明含 O₂气体加剧了合金元素氧化,导致发黑现象。

表 4 能谱分析结果(wt%)

3.4 盐雾试验耐腐蚀性评估

盐雾试验(500 小时)表明, 98%Ar+2%CO ₂保护气体显著提升耐腐蚀性(表 5)。角接焊缝中, 98%Ar+2%CO ₂试件(如试件 1)仅局部锈蚀,而 98%Ar+2%O; 试件(如试件 3)整条焊趾出现黄色锈蚀。对接焊缝中,98%Ar+2%CO₂+PLUSE 程序(试件 8)无锈蚀,其他组则大面积锈蚀。这归因于 CO₂减少氧化,而 O2 促进腐蚀产物形成。

表 5 盐雾试验结果摘要

4 结论

本研究系统评估了焊接程序和保护气体对不锈钢焊缝质量的影响,主要结论如下:

焊接程序影响:LSC 程序显著降低飞溅,改善焊缝外观,尤其适用于对接焊缝;PLUSE 程序热输入略低,但飞溅控制较差。

保护气体影响: 98%Ar+2%CO ₂保护气体在焊缝外观(淡金色光泽)和耐腐蚀性(盐雾试验无锈蚀)方面优∓98%Ar+2%02 ,后者易导致发黑和锈蚀。

组织与性能:焊接程序和保护气体对金相组织(奥氏体+铁素体)和力学性能影响不显著,但 98%Ar+2%O₂引入氧化物,降低耐腐蚀性。

工业应用  推荐使用 98%Ar+2%CO₂保护气体结合 LSC 程序,以优化不锈钢车体焊缝质量,减少发黑和飞溅,提升防腐性能。

推荐使用 98%Ar+2%CO₂保护气体结合 LSC 程序,以优化不锈钢车体焊缝质量,减少发黑和飞溅,提升防腐性能。

参考文献

•

[1]不锈钢薄板脉冲 MIG 焊接工艺研究[J]. 王立仁;杨春;吴瑞萍.中国化工装备,2023(01)•

[2]不锈钢薄板药芯焊丝 CO_2 气体保护焊工艺[J]. 刘宝双;陈立虎;王康;胡骏.焊接技术,2022(11)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)