裂解气电动阀开关困难攻关及吹扫蒸汽改造

石文博 张睿健

兰州石化公司,甘肃省兰州市,730000

1、裂解气电动阀

1.1 阀门简介与工作原理

300Lb-36B 双闸板平行式裂解气电动阀型号为 DV10000,,其常用于高温裂解气、烧焦气或固体颗粒介质的输送管线上。此阀门采用双闸板全导板闸阀结构,见图1-2。在闭位,闸板被两楔块压紧在阀座上,楔块绕球自由找正以保证可靠密封;打开阀门时,楔块后退,肩座紧顶眼镜板限位块,阀板脱离阀座,阀门可以打开。在开位,眼镜板底部压缩膨胀节,保证无额外压力渗漏出现,而这种渗漏对传统闸阀是不可避免的。阀门开启过程中,眼镜板和膨胀节在导板中运行,导板压贴在眼镜板和膨胀节上,基本无间隙。阀门关闭过程中,为防止阀板过早张开,眼镜板上安装了碟簧组,碟簧组用于胀紧联接套固定在阀杆上,克服弹簧力的作用。眼镜板移动到闭位时,其限位螺杆接触到阀体底端。[1]

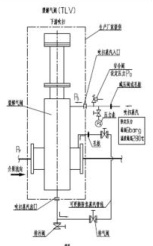

的排放口吹扫至后端的裂解气管线中去。在阀门全开时,吹扫蒸汽增加了膨胀节的密封力,在阀门全关时,增加阀门的密封力,使得阀门的密封性更强。见图 7

图 1 电动阀装配图

1.2 阀门特点

阀门整体采用的是焊接的结构;在阀门全关与全开两种状态时,阀座的密封面处于完全保护的状态,阀板和膨胀节在两导板之间滑行可以防止固体颗粒进入阀体;阀板的密封面有一层硬质合金,使得阀板本身具有较好的耐磨损性能。

2、运行与故障

裂解气电动阀是裂解炉投退油时进行切换的关键阀门,电动阀的状态对后初馏系统的塔压,岗位人员的操作以及蒸汽的消耗量都有很大的影响。本装置在大检修期间对此阀门外送阀门维修单位进行检查维修,对阀道进行清理,阀门密封性检查,打压运行合格后运回装置现场安装。在装置投料开车后,经过一段时间的运行,出现电动阀在使用的过程中阀门关闭困难,电动阀头无法全行程,出现过载现象,在人工关闭阀门的过程中由于受力不均导致电动阀头内轴承损坏、阀门压盖破损断裂、电动阀头内旋转铜螺母螺纹损坏导致阀杆无法啮合,阀门无法动作等情况。

对电动阀头打开检查后发现,阀头内部与阀杆啮合的铜套前三扣螺纹全部磨损断裂,螺纹全部粘连至底部阀体螺杆螺纹上,在对阀杆上的铜螺纹碎渣进行清理后,安装时发现新加工的铜套丝扣与阀杆丝扣不配合,无法正常安装,联系机加工人员对铜套与现场阀杆丝扣牙距进行核实,现场对照发现,无法配合的原因不在铜套的加工尺寸问题,而是阀门阀杆顶部螺纹堆高,导致第一扣螺纹牙距变短。联系阀门维修人员对损坏丝扣进行维修,对堆高部分进行切屑打磨处理。处理后铜套安装正常,电动阀开关正常。见图3-5

图 7 吹扫蒸汽流程

图 3 电动阀头磨损铜套图 4 铜套磨损后电动阀阀杆

图

5 阀杆顶部螺纹图

3、分析与处理

3.1 现场处理

针对阀门开关困难,阀头内件易损坏等问题,通过现场对阀门进行检查发现吹扫流程堵塞,导致阀体内部结焦严重,堆积至阀底部闸道内导致阀门关闭困难。为处理底部焦块,需打开阀门底部吹扫孔,由于阀门与初馏裂解气系统相连接,在处理过程中,为防止大量裂解气外泄,将清焦电动阀适当稍开,确保电动阀压差在150KPa 左右,将裂解气电动阀底部清焦孔打开,通过使用高压清洗车对底部焦块进行处理。见图6

图 6 阀体底部结焦

在现场处理的过程中,发现结焦块硬度过高,高压水枪无法击碎焦块,而且在断开后发现清焦孔两侧吹扫管线严重堵塞,对吹扫管线切断进行加热处置,待焦块软化后进行机械清洗处理;阀体内部焦块使用外加中压蒸汽吹扫软化的方式进行处理。处理完毕后,再次切换电动阀,电动阀使用正常。

3.2 原因分析

3.2.1 阀门吹扫蒸汽

吹扫蒸汽采用稀释蒸汽,从上端吹扫蒸汽入口进入,经过阀体阀板,对阀门的滑道进行吹扫,然后从底部的吹扫蒸汽出口排出,通过返回线扫入裂解气阀后的裂解气管线。吹扫蒸汽压力按要求应高于介质压力的0.05MPa,特殊工况要求下可高于介质压力的 0.15MPa。其主要作用有:通过吹扫蒸汽防止阀体温度过低导致裂解气的部分杂质冷凝,而且在投退油的过程中防止在阀门开关阀板运动的过程中杂质颗粒进入阀腔,已经进入阀门底部的杂质,也可以通过底部

通过几次电动阀故障以及打开后的情况判断,吹扫管线结焦是由于吹扫蒸汽压力以及温度不足导致[2]。正常生产期间,裂解气中含有大量的焦粉及急冷油。初馏系统稀释蒸汽压力波动时,导致吹扫蒸汽气源压力波动,使进入阀体内部的蒸汽不稳定,无法形成稳定的密封气膜。对焦粉及急冷油无法有效吹扫,使焦粉及急冷油在阀底及阀道内冷凝堆积,最终导致吹扫蒸汽管线堵塞。在平时裂解炉投退油电动阀切换过程中,因工艺条件波动,造成吹扫蒸汽在阀体内部无法形成有效循环。而且电动阀底部阀道处无保温,蒸汽在底部热量散失严重。导致焦粉及急冷油通过密封面泄漏堆积固化导致底部结焦,而且在冬季运行时,吹扫蒸汽在阀体内冷凝,导致吹扫蒸汽的压力下降,密封效果降低;凝液对阀门的密封面存在冲刷和露点腐蚀。

3.2.2 工艺介质与流程

裂解炉运行过程中,因原料石脑油中本身带有焦粉。并且在裂解炉运行后期或裂解炉高负荷运行时,为调整裂解深度,通过适当提高裂解炉 COT 温度,降低稀释比等措施来稳定双烯收率。但同时裂解气中的焦粉量随之增加,进一步加快了焦粉的堆积,使焦粉堵塞阀道或在阀底堆积。阀体内部因腐蚀和流体冲刷导致阀腔出现形变,密封性能下降,造成裂解气电动阀卡涩。其中裂解炉急冷油循环线返回点距离电动阀过近,在电动阀密封性能下降后,会造成急冷油窜入阀体,在电动阀底部堆积,最终导致电动阀卡涩。

4、方案确定与实际使用

4.1 方案设计

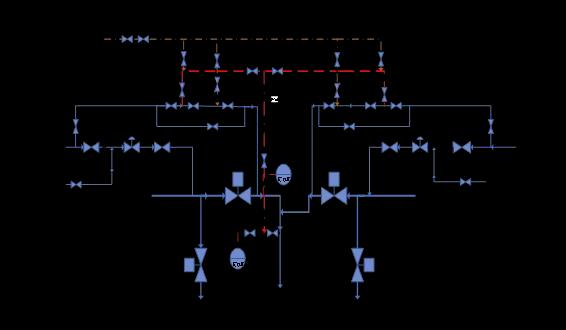

对裂解气电动阀吹扫蒸汽管线进行改造,原裂解气电动阀吹扫蒸汽为稀释蒸汽,蒸汽温度为 240∘C ,压力为 0.6MPa ,现将吹扫蒸汽改为品质更高的中压蒸汽。对吹扫蒸汽线以及阀体加装保温,避免蒸汽冷凝导致流通不畅的问题。因裂解气电动阀无法在线检修,只有装置停工时方可进行检修。因此对裂解炉急冷油循环线进行改造,改变现有工艺流程,直接将两裂解炉炉急冷油循环线连通,将连通后的流程配至裂解气电动阀吹扫蒸汽底部新配返回线进裂解气总管处,新配位置距离裂解气电动阀远,避免了急冷油窜入电动阀的风险。同时对急冷油循环线配中压蒸汽扫线,确保在停工检修时,将管线内的急冷油吹扫干净,避免在管线内冷却后堆积。除此之外对新配管线及急冷油循环线配中压蒸汽伴热。见图 8

4.2 具体使用

裂解炉原急冷油循环线的使用为在裂解炉正常运行投油时,通过 DN200 的急冷油管线分支出的一条 DN50 的循环线为通过阀 8、9 和阀 15 扎至电动阀后的裂解气送出管线上,为改变急冷油线注入点离电动阀出口太近的问题,从原流程的阀8 阀后新配置一条线至裂解气电动阀底部吹扫蒸汽排出口进裂解气管线 DN50 阀门阀前,并在新配置的急冷油循环线上加装两只阀门阀 3 和阀 17,另一台裂解炉循环线也采用此流程,且两循环线皆碰头扎至裂解气电动阀吹扫蒸汽出口 DN50 的管线进裂解气总管处;为防止原循环线形成盲肠,在阀阀后配置中压蒸汽对此管线进行吹扫,而且为保证新配置的循环线在裂解炉退出后畅通,在新配置管线上各配置一路中压蒸汽,当新配置管线有异常时方便切出检修。

5、取得效果

电动阀吹扫蒸汽流程改造后,确保裂解气电动阀吹扫蒸汽正常通入的前提下,电动阀底部吹扫蒸汽返回线流通正常。通过急冷油循环线改造,避免了急冷油窜入裂解气电动阀的现象,减少了裂解气电动阀切换的困难,也最大程度上减小了电动阀阀头损坏的可能。

通过裂解气电动阀吹扫蒸汽管线、裂解炉急冷油循环线改造,使得电动阀可以正常切换,提高了裂解炉切换的效率避免了因电动阀故障使裂解炉长时间蒸汽开车的现象,降低了蒸汽消耗,提高了乙烯、丙烯产量。

6、结语

吹扫蒸汽以及现场工艺介质流程对电动阀的使用都有不可忽视的影响。吹扫蒸汽的压力、温度以及稳定性任何一方面的波动都有可能导致吹扫管线、阀腔结焦堵塞。本次采用提高吹扫蒸汽的品质、阀体加装伴热、改变急冷油循环线注点位置的方法,保证了吹扫蒸汽管线的畅通,杜绝了阀体内部的结焦,保证了电动阀的正常使用。

参考文献

[1] 任耀杰.双闸板阀门在裂解炉上的应用[J].乙烯工业,2008,20(03):45-48+20.

[2] 杨帆,杨柯,马成,等.裂解气大阀防焦蒸汽线堵塞原因分析及处理措施[J].乙烯工业,2020,32(02):41-43+5.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)