数字孪代驱动的智能制造车间实时调度与优化方法研究

付栋林

青岛双瑞海洋环境工程股份有限公司 266101

一、引言

在全球制造业竞争格局重构的背景下,我国制造企业正经历从“规模扩张”向“质量效益”转型的关键期。据麦肯锡调研显示,国内 85% 以上的制造企业在生产过程中存在不同程度的产能浪费,其中车间调度不合理导致的设备闲置率达 18% ,订单延期交付率超过 25% 。传统静态调度方案依赖经验排程,难以应对订单变更、设备故障、物料延迟等动态扰动。数字孪生技术的兴起为解决这一痛点提供了突破口——通过建立物理车间的数字化镜像,实现生产过程的全要素感知、全流程追踪和全场景推演,使调度决策从“事后补救”转向“事前预判”。本文以数字孪生为核心,探索智能化车间调度的理论框架与实践路径。

二、数字孪生与智能制造车间的内在关联

(一)数字孪生的技术特征

数字孪生本质是通过传感器网络、边缘计算、云计算等技术,构建物理实体的高精度虚拟模型,并实现双向数据交互。

(二)智能制造车间的调度需求演变

现代生产车间呈现三大趋势:一是产品多样化导致工艺路线复杂化,单条产线需兼容数十种 BOM 配置;二是客户个性化要求交货周期压缩至 7 天以内,传统周计划模式失效;三是设备智能化水平提升,数控机床、工业机器人等具备自主决策接口。

(三)数字孪生对调度体系的革新价值

数字孪生重构了“人 - 机 - 料 - 法 - 环”的连接方式:通过 IoT平台采集设备运行数据,MES 系统获取生产进度,WMS 系统跟踪物料位置,形成统一的数据中心;基于数字孪生体进行“what-if”情景模拟,评估不同调度方案的效果;最终生成最优指令下发至 PLC 控制系统。这种模式将调度响应时间从小时级缩短至分钟级,决策准确率提升30% 以上。

三、数字孪生驱动的实时调度模型构建

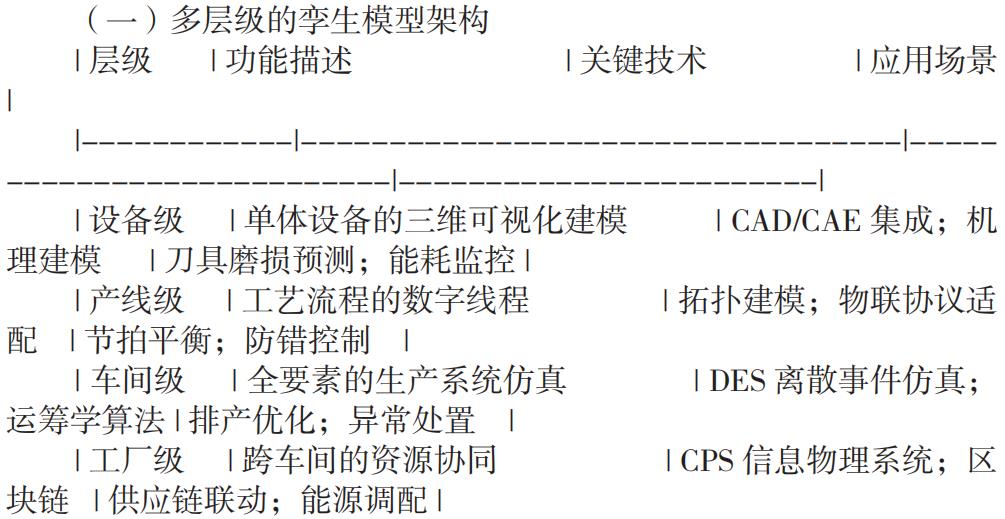

(一)多层级的孪生模型架构

(二)动态调度的核心算法模块

1. 启发式规则库:预置 ECFS(最早可用机器优先)、LWKR(最长加工时间优先)等经典规则,适用于常规场景快速求解。

2. 元启发式算法:采用改进型遗传算法(IGA),引入精英保留策略和自适应交叉概率,解决多目标优化问题。

3. 强化学习引擎:基于 DDPG 深度确定性策略梯度算法,通过与环境交互学习最优调度策略,特别适合频繁变动的场景。

4. 专家知识图谱:整合工艺人员的经验规则。

(三)实时调度的触发机制

设置三级预警阈值: ① 黄色预警(负荷率 585% ),启动局部微调;② 橙色预警(出现延误风险),激活备选方案; ③ 红色预警(重大异常),切换至应急模式。每次调度更新后,通过数字孪生体进行蒙特卡洛模拟,验证方案可行性。

四、典型应用场景与实施路径

(一)电子组装行业的实践案例

某消费电子代工企业面临以下挑战:SMT 贴片机换型时间长(平均 45 分钟)、插件段良品率低( 92% )、混线生产导致节拍失衡。通过部署数字孪生系统实现:

1. 换型准备阶段:利用数字孪生体预演夹具更换顺序,将换型时间压缩至28 分钟;

2. 生产过程监控:实时采集贴装压力、回流焊温度等参数,当检测到焊膏量偏差超过 ±5% 时自动停机;

3. 动态插单处理:接到紧急订单时,在数字孪生环境中模拟插单影响,选择对现有生产冲击最小的插入点。

实施效果显示,设备综合效率(OEE)从 68% 提升至 89% ,订单准时交付率由 76% 提高到 95% ,库存周转天数减少 40% 。

(二)实施步骤与注意事项

1. 基础建设阶段:完成设备联网改造(加装网关)、搭建工业互联网平台、建立统一编码体系。

2. 模型构建阶段:采用模块化建模方法,先建单机模型再组合成产线模型,通过历史数据校准参数。

3. 试运行阶段:选择典型产品线进行三个月的并行运行,对比传统调度与数字孪生调度的性能差异。

4. 全面推广阶段:制定标准化操作手册,培训员工掌握数字孪生系统的使用方法,建立持续改进机制。

五、关键挑战与应对策略

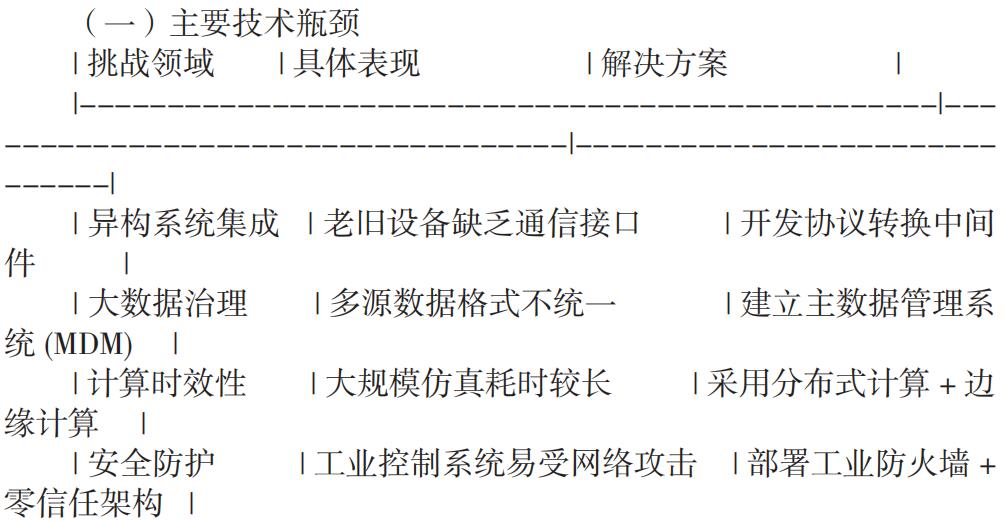

(一)主要技术瓶颈

(二)组织变革需求

1. 角色转变:调度员从“计划执行者”转变为“数据分析员”,需掌握 Python/MATLAB 等分析工具;

2. 决策机制:建立“人类 +AI ”的人机协同模式,重要决策需经专家团队确认;

3. 绩效考核:增设“调度灵活性”“异常处理及时率”等指标,引导团队关注动态优化。

六、结论与展望

数字孪生技术正在重塑智能制造车间的调度范式,其价值不仅体现在效率提升,更重要的是构建了“透明化 - 可预测 - 自优化”的新型生产体系。未来发展方向包括: ① 与数字主线(Digital Threat Line)深度融合,实现设计 - 工艺 - 制造的数据贯通; ② 引入量子计算加速复杂调度问题的求解; ③ 发展自主演进的数字孪生体,减少人工干预需求。制造企业应把握这一技术机遇,将数字孪生作为智能制造的核心支撑,推动生产方式向柔性化、智能化、绿色化转型。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)