渗碳孔数控内磨工艺技术研究

汤涛 王熔 彭思泽

湖南星途航空航天器制造有限公司 湖南株洲 412002

1. 前言

渗碳内孔经过渗碳淬火表面热处理后,硬度高达 60HRC 以上,具有较高的硬度,很好的耐磨性,属于难加工材料,要保证生产效率、产品质量难度大。零件经渗碳淬火热处理后有变形、表面光洁度差,需对渗碳孔磨削加工。改进之前是普通内圆磨床加工,效率低而且合格率不高,磨削参数完全依靠操作者主观经验,一旦参数选用不合适,磨削部位热集中,容易发生烧伤,磨削力大且受力不均,加上磨削应力、热应力作用,有时还会因磨削裂纹报废。

所以普通磨床加工效率低和产品烧伤问题,影响了零件交付。急需对渗碳内孔进行攻关,提高加工合格率改进质量。

2. 攻关内容

2.1 重难点分析

数控内磨替代普通内磨工艺研究:掌握数控内圆磨床加工程序,设计制造数控内磨夹具,零件试加工,优选出合适砂轮加工。

数控内磨磨削参数优选研究:寻求最高加工效率、和表面无烧伤、较小粗糙度的表面质量磨削参数,设计实验,选定磨削影响参数和水平,开展磨削加工试验,获得优选的磨削参数。

2.2 技术方案

针对普通内圆磨床加工,磨削参数受人为因素的影响,表面质量不稳定,加工效率低的问题,采用数控内圆磨床替代普通内磨方案,并掌握内圆磨削原理及数控程序,同时开展工艺试验研究,制作专用夹具,优化工艺参数,实现效率提升 20% 以上,并保证表面质量。

2.2.1 数控内磨替代普通内磨研究

2.2.1.1 数控内圆磨床设备系统:

设备及砂轮:精密数控内圆磨床(型号GI-200CNC),砂轮材质为棕刚玉和单晶刚玉,粒度为60 和80 目。砂轮修整次数1 次,安排在精加工前,粗加工后,在金钢石固定座数控走刀修整。

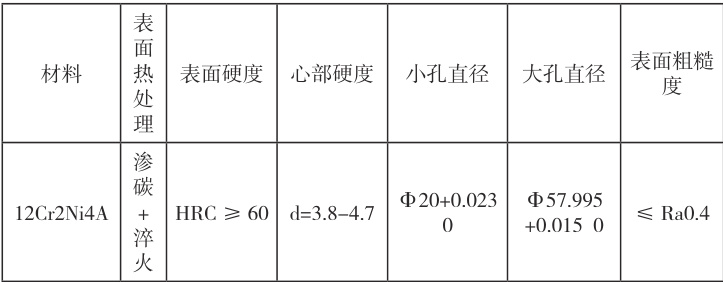

(2)加工对象件:某发动机测扭油缸。基本参数见表1。

表1 测扭油缸具体参数

(3)粗糙度测量设备:在数控内圆磨床上根据试验计划的参数进行齿轮工件磨削加工,加工好的零件清洗干燥后,采用探针式粗糙度轮廓仪测量磨削孔表面粗糙度,每个试验件测量2 次粗糙度值,去平均值。

2.2.1.2 数控内圆磨床数控主要参数:

大砂轮直径: 50mm

小砂轮直径: 20mm

轴向速度: 800-1500mm/min

小砂轮转速: 10000-15000rpm 转换线速度约为: 11-12m/s

大砂轮转速:8 000-10000rpm 转换线速度约为: 21-26m/s

总切厚度:单边 0.3-0.4mm

工件转速: 120rpm ;可调倍率 25% 50% 100%

2.2.2 数控内磨加工参数优化

2.2.2.1 内圆磨主要参数

测扭油缸内孔磨削,是对渗碳层磨削,磨削参数设定不合理容易烧伤,影响零件表面粗糙度、加工效率。

砂轮转速 n :在砂轮直径一定的前提下,砂轮转速决定了砂轮磨削的线速度,

和砂轮磨削工件的磨削速度。所以砂轮转速是内圆磨削的重要参数。

砂轮轴向进给速度 ΔVa :在工件长度一定的情况下,轴向磨削速度越大,一次行

程磨削的时间越短,加工效率就越高,所以轴向速度是影响加工效率的重要参数。

径向进给量 ap :单次进给量越大,去除的材料越多,在总余量不变的前提下,

进给量越大,磨削的次数减少,从而降低了加工时间,提高了效率,同时需考虑进给量的增大,对表面质量的影响,因此径向进给量是影响加工效率和质量的重要参数。

2.2.2.2 技术路线(1)主要参数约束

砂轮线速度:为保证砂轮的使用性能和使用安全,加工过程中一般不能超过厂家允许的最大值,同时考虑砂轮和砂轮杆的动平衡稳定性,不宜过大。但是过低的线速度影响加工效率。

式中: vs 代表加砂轮线速度 m/s ;n 代表转速 rpm ;d 代表砂轮直径。

砂轮轴向进给速度:砂轮的轴向进给速度直接决定着加工时间,进给速度过大,机床刚性不足容易出现震纹,影响加工质量,但是过小的进给速度直接影响加工效率,同时考虑加工孔长度,和振动影响,短孔应降低速度采用匀速往复、长孔适当提高速度。所以:小孔:800mm/min≤v≤1600mm/min;大孔:10mm/min≤v≤80mm/min

径向切深:切深厚度过大会影响表面的粗糙度、而且容易引起烧伤,过小会增加加工次数,降低加工效率,按进给量设置 0.002-0.005mm ,小孔:0.002mm≤ap≤0.005mm

按进给速度设置 0.02-0.05mm ,大孔:0.02mm/min≤ap≤0.05mm/min。

(2)试验计划

实际加工生产中,机床设备由普通内圆磨床调整为数控内圆磨床,减少了人为操作的不利因素。冷却液、工件材料已确定,所以控制磨削参数来设计试验,探究磨削参数对测扭油缸渗碳层磨削的影响,以磨削参数为影响因素,内孔表面的粗糙度为试验指标,根据现场操作者磨削经验以及砂轮厂家提供的磨削参数范围,进行均匀试验组。

2.2.2.3 试验结果

(1)小孔磨削试验结果

按照试验方案完成6 组试验。从每组试验中选取1 个样品进行粗糙度检测,其中每个表面测量2 次粗糙度值,取平均值作为最终表面粗糙度值并填入表中。

按照表 3 中试验方案完成 6 组试验加工,从加工开始到结束,记录时间并填入表中。

(1)大孔磨削试验结果

按照表 3 中试验方案完成 6 组试验,从每组试验中选取 1 个样品进行粗糙度检测,其中每个表面测量 2 次粗糙度值,取平均值作为最终表面粗糙度值并填入表中。

按照表 3 中试验方案完成 6 组试验加工,从加工开始到结束,记录时间并填入表中。

2.2.2.4 结果分析

(1)加工效率分析:优化测扭油缸加工参数时,在保证加工质量的情况下应该提高加工效率,磨工加工时间体现加工效率。

(2)表面粗糙度分析

随着转速和切深度增大,相应的磨粒切痕越大,虽然砂轮表面参加的有效磨削刃数增加,但同时也使砂轮表面参加工作的磨刃的不平度增加,从而使表面粗糙度增大,磨粒深度增大,表面凹凸程度增大。

砂轮速度 V 增大,磨削切深减少,相应的磨刃的切痕减少,且每个磨刃对工件的作用次数增加,因此磨刃的等高性好。同时,随着砂轮速度增加,形成的包格线变多,表面痕迹均匀分布,致使表面粗糙度降低,圆度降低。

随着切深增加,磨粒受力增大,容易发生局部破碎,易造成划痕,造成砂轮不平,致使粗糙度增加,虽然磨削深度增加,有效的磨削刃增多,但增加的磨削刃一般切深很小,只能对工件表面起到滑擦和耕犁作用,引起隆起现象,使表面更加不平,因此,粗糙度增加,由试验可知,磨削深度对粗糙度的影响显著。

从试验结果可见,粗磨进给量对粗糙度影响不大,精磨的进给量直接决定了最终的表面粗糙度。

(3)表面烧伤分析:表面烧伤会影响工件表面的性能,比如抗疲劳性能、耐腐蚀性能等。因此加工过程应尽量避免烧伤问题发生。

综上,以减小加工时间和表面粗糙度为目标,最终得到加工参数为:小孔:进给量 0.006mm 、轴向速度: 1600mm/min ,转速 15000rpm ;大孔:进给率 0.05mm/ min,轴向速度: 80mm/min ,转速 8000rpm. 。粗磨进给量对粗糙度影响不大,精磨的进给量直接决定了最终的表面粗糙度。

3 实施过程

综上,利用优化后的参数进行实施加工,同时为了提高最终表面粗糙质量,设置小孔进给精磨量为 0.002mm 、大孔精磨 0.02mm/min 。优化后各种约束都趋于边界,生产效率提高,成本下降。

4 结论

从改进前后加工参数对比看出,对测扭油缸的磨削,数控内圆磨工艺取代普通内圆磨工艺,可以解决加工效率低、人工操作不稳定的问题。技术上主要有以下几点结论:

掌握数控内圆磨工艺及程序控制,可以取代普通人工内圆磨床,避免人工凭经验操作的失误问题,提高了加工效率;

进行了试验研究,对数控内磨磨削参数优选,以减少加工时间和表面粗糙度为目标,最终得到加工参数为:大孔:进给量 0.006mm 、轴向速度: 1600mm/ min,转速 15000rpm ;小孔:进给速度 0.05mm/min ,轴向速度: 80mm/min ,转速 8000rpm, 。

采用优化后的数控参数加工,无烧伤、拉钩、裂纹等质量问题,同时效率提高了 20% 以上。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)