路面铣刨机液压驱动系统多泵多马达协同控制策略设计

韩露

徐工集团工程机械股份有限公司道路机械分公司 江苏省徐州市 221004

引言:

路面铣刨机是公路养护方面的关键设备,它的性能在很大程度上取决于液压驱动系统的控制效果。传统铣刨机的液压系统一般采用单泵驱动多马达的结构,很难适应复杂路况下出现的负载变化情况,进而导致能量浪费、响应迟缓以及液压冲击现象。多泵多马达协同控制技术在近些年成为了研究热点,通过合理分配工作状态能够显著改善系统的性能,然而现有的控制策略在面对特殊工况的时候,仍然存在控制精度不足、自适应能力较弱等问题,迫切需要设计出高效的协同控制策略。

1. 路面铣刨机液压驱动系统分析

1.1 多泵多马达系统结构与工作原理

路面铣刨机的多泵多马达液压驱动系统主要由动力源、控制系统、多个液压泵、液压马达以及辅助元件来组成[1]。主液压泵驱动铣刨滚筒马达从而提供切削动力,副泵主要负责行走系统及辅助功能的驱动工作。该系统基于负载敏感原理开展工作,通过压力补偿阀和流量分配阀来实现各执行元件的协调运行,最终实现铣刨深度和速度的精确控制。

1.2 系统动力学建模与参数识别

路面铣刨机液压驱动系统动力学建模是用集中参数法,把复杂的液压系统简化成数学模型,泵的动力学特性是通过排量 - 压力关系来描述,其数学表达式如下:

其中 Q 代表的是流量, Dp 指的是泵排量,np 表示的是转速。为直观展示系统动力学特性建立了液压驱动系统结构模型,该模型清晰呈现多泵多马达系统连接关系及能量流向,为后续控制策略设计提供了理论基础。

通过对系统结构模型进行分析能够发现,多泵多马达系统跟传统单泵系统相比具备更高灵活性和容错能力。模型验证显示,所建立的动力学模型可准确反映系统特性且预测误差小于 5% 。能为控制器设计提供可靠依据。

1.3 工况特性与控制需求分析

路面铣刨机在工作过程当中会面临多种典型工况,像启停过程、匀速铣刨、变深度铣刨以及应对障碍物等情况 [2]。启停过程需要做到平稳控制以此避免产生液压冲击,变深度铣刨对系统动态响应提出了比较高的要求。控制需求分析表明系统需要实现精确的流量分配,从而适应各执行元件负载的变化,能量管理要求系统达到能效最大化并降低能量损失。

2. 多泵多马达协同控制策略设计

2.1 负载敏感型流量分配方法

负载敏感型流量分配方法会依据系统实时负载状态,动态去调整各个液压泵输出流量以及各执行元件流量分配比例。该方法采用负载压力反馈原理,通过测量各个马达入口压力信号 pi(i=1,2,...,n),再结合预设优先级系数 λi来计算流量分配系数

ki = f(pi,2i)

流量分配算法设计里引入了负载预测模型,按照历史负载变化趋势预测t+Δt 时刻的负载压力,提前调整流量分配从而减小系统滞后。为了应对铣刨过程当中的负载突变情况,设计了自适应流量补偿机制,当检测到压力突变率dp/dt 超过阈值时触发快速流量补偿。

2.2 模糊自适应 PID 控制器设计

模糊自适应 PID 控制器把传统 PID 控制精确性和模糊控制自适应能力集成起来,用于对液压泵排量以及马达转速进行精确调控。该控制器是由常规 PID控制模块和模糊推理调整模块组合而成,PID 参数自适应调整采用双输入单输出模糊规则,将系统误差 e 和误差变化率 ec 当作输入,输出 PID 参数调整量ΔKp、 Δ Ki、ΔKd。控制器运用变宽度高斯隶属度函数提升控制精度和鲁棒性,并且引入加速度前馈补偿来解决铣刨机启动冲击问题,表达式为:

uaff O= Kaf ·doore dt

2.3 多泵多马达协同控制算法实现

多泵多马达协同控制算法借助分层控制结构达成系统协调运行,其中涵盖任务规划层、协同控制层和执行控制层[3]。任务规划层会依据铣刨参数生成相应参考轨迹,协同控制层可实现泵与马达之间的功率匹配优化,执行控制层则负责调节具体的泵排量和马达转速。协同控制核心运用基于图论的资源分配算法,把系统建模成为有向流图,通过最大流 - 最小费用算法求解出最优流量分配方案。系统在运行的时候会实时计算效率曲线

3. 控制策略实验验证与分析

3.1 实验平台构建与测试方案

实验平台是在XM200 型路面铣刨机基础上改造构建而成,其配置有由3 台变量柱塞泵和 4 台变量马达组成的多泵多马达液压系统。控制系统采用基于 32位 ARM 处理器开发的嵌入式控制器,该控制器可实时运行所设计的协同控制算法,测试方案设计出五种典型工况,分别为空载启动工况、标准铣削工况、变深度铣削工况、突变负载工况和连续变负载工况[4]。在每种工况下分别对传统单泵控制方案、简单多泵并联方案和所提出的协同控制方案进行测试,测试指标涵盖系统压力波动率、流量分配精度、能量利用率、动态响应时间及铣削深度精度,实验会重复进行5 次,将平均值作为最终结果以确保数据可靠性。

3.2 系统性能与能效对比分析

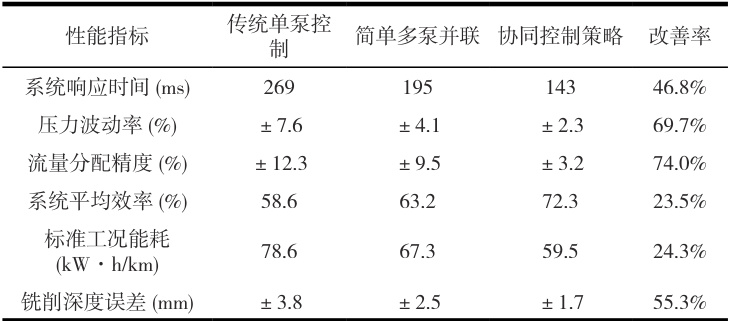

第二部分的实验验证是采用多组对比测试的方式,以此来评估所提出控制策略的性能优势。通过在不同工况条件下比较传统单泵控制、简单多泵并联以及协同控制策略的关键性能指标,全方位展示出协同控制所具备的优越性,如表1 所示。

表1 :路面铣刨机不同控制策略性能对比数据

从表格里的数据能够非常清晰地看出,协同控制策略在各项性能指标方面都优于传统方案。尤其是在系统响应速度这个方面,协同控制比传统单泵控制提高了 46.8% ,在压力稳定性这个方面,波动率降低到了 ±2.3% ,比传统控制改善了 69.7% ,在能效方面,系统平均效率提升到了 72.3% ,能耗降低了24.3% ,这些性能的提升主要得益于负载敏感型流量分配和模糊自适应控制算法的协同作用。

3.3 控制策略稳定性与适应性评估

控制策略稳定性与适应性评估是通过鲁棒性测试和自适应性测试这两方面来开展的 [5]。鲁棒性测试采用 Monte Carlo 方法,在系统参数扰动条件即泵排量变化 ±5% 、马达效率衰减 10% 以及管路阻力增加 15% 的情况下评估控制性能,结果显示协同控制策略在参数扰动下仍可保持良好控制性能,满足工程应用方面的要求。自适应性测试通过模拟不同路面材质如沥青路面、水泥路面、复合路面以及不同磨损状态的铣刨刀具来评估控制适应能力,结果显示协同控制策略能够自动识别工况变化并调整控制参数,证明所提出控制策略具备良好的长期工作稳定性。

结语

根据路面铣刨机液压驱动系统的特性,本研究专门设计出多泵多马达协同控制策略,以此解决传统系统在复杂工况下的能效与稳定性问题。通过建立精确的动力学模型,开发出负载敏感型流量分配方法和模糊自适应控制算法,显著提升系统的控制精度和响应能力,实验验证了该策略的有效性,使得系统能效、动态响应和铣削精度都有显著提高,同时液压冲击也得到有效抑制。该策略兼具理论深度和工程实用性,为工程机械液压系统的优化提供全新思路。

参考文献

[1] 王李 , 吴绪成 , 刘智标 . 铣刨机驱动系统滑转预防及抑制技术研究 [J]. 工程机械 ,2025,56(06):23-26+186+8.

[2] 张帅 , 祖恒之 . 某型号铣刨机燃油箱的开裂原因及改进措施 [J]. 工程机械与维修 ,2025,(02):6-7.

[3] 袁守国 , 胡光伟 , 冯雯雯 , 等 . 铣刨方式对 RAP 材料性质的影响研究 [J/OL]. 公路工程 ,1-9[2025-06-18].

[4] 高瑞东, 高瑞霞, 刘名蔚, 等. 路面铣刨机的铣刨鼓总成结构优化研究[J].内燃机与配件 ,2024,(22):28-30.

[5] 李帅 , 蒋杨杨 . 中大型铣刨机液压系统简析 [J]. 工程机械 ,2020,51(07):85-89+9 .

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)