球团高压辊磨机辊磨效果的影响因素及对策

甘彬

宝钢湛江钢铁有限公司 524072

一、高压辊磨机工艺布置及辊磨原理

高压辊磨由上下游输送皮带、缓冲料仓、辊磨机、返料系统组成。高压辊磨机的喂料装置由直料斗、上部料槽、磨辊及侧密封挡板组成。直料斗高度3 米,侧密封板与磨辊侧面间隙 4mm ,高压区域采用耐磨合金保护。上述结构可以给辊磨过程提供具有一定压力的稳定料量,料柱高度设置料位仪监控。

磨辊由高压变频电机带动行星齿轮箱驱动,通过速度设定,可以使磨辊得到不同转速,以适应不同工况需要。

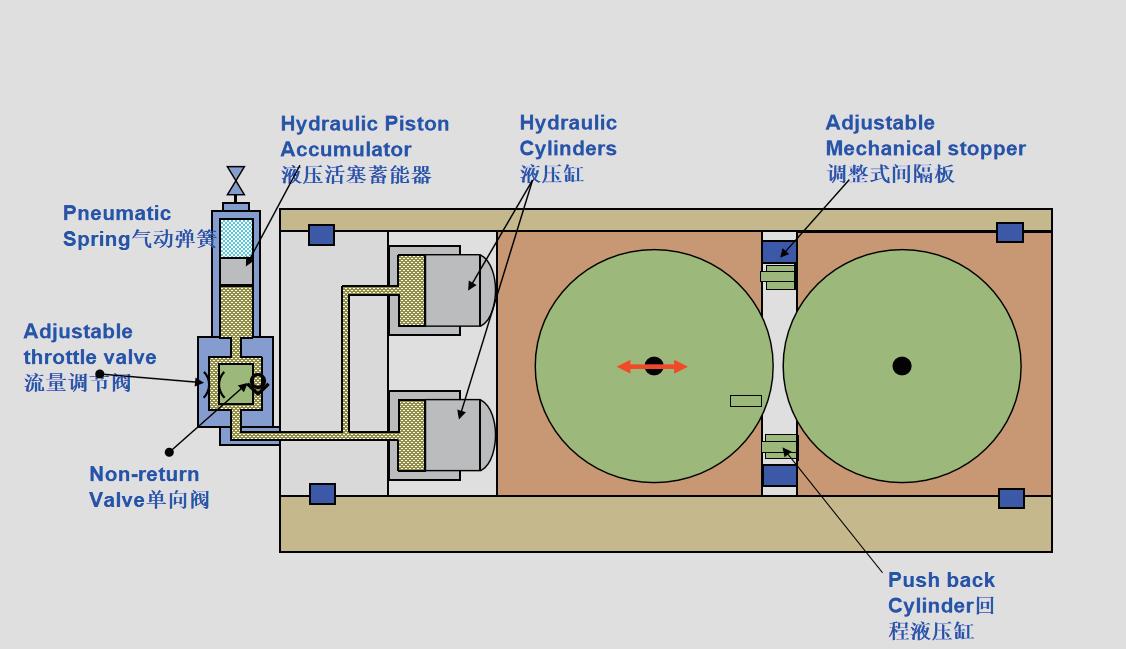

物料在两只相向转动的磨辊形成的辊缝(料床)中,在高压力下进行碾磨。物料在通过辊缝后被碾碎,以高度致密的饼状从磨辊副之间挤出。固定辊装置的轴承座通过螺栓与高压辊磨机的辊架连接。碾磨所需的压力通过浮动辊传递到碾磨料中。在辊磨过程中,浮动辊装置不断通过位置的调整来适应进料量的瞬时变化。所需的碾磨力由液压系统产生,并通过柱塞缸传给浮动辊。

由此可见,要实现高压辊磨机对物料的碾压,需具备如下三个条件:有相对密闭的空间,以便形成料床;

动辊有一个对物料的碾压力;

磨辊有合适的转动速度。

二、影响高压辊磨机辊磨效果的因素

通过对高压辊磨机碾压原理的分析,影响辊磨效果的因素,主要有如下三点:

(1)物料本身的特性;(2)高压辊磨机的运行参数;(3)高压辊磨机本身的机械性能。

1、物料的特性

影响辊压效果的物料特性有水分、硬度、粘性等,核心因素为物料水分。物料太湿粘性大,不易流动;太干摩擦力大,易导致磨辊振打过负荷。实际运行经验表明, 8.5% 左右的物料水分最适宜于辊磨。

2、辊磨机运行参数

辊磨机运行参数主要有来料量、料柱高度、返料量以及磨辊设定转速。

(1)来料量主要影响辊磨机的给料稳定性。太少不宜辊磨机给料的稳定,球团辊压机过料能力为 1200t/h ,实际经验,过料 800-1200 Δt/h 情况下,磨辊运行平稳。

(2)料柱高度过低不能形成有效料柱压力,易造成辊缝内物料不平衡,产生磨辊位置偏差。

(3)返料量的设定主要起平衡上游皮带缓冲料仓的作用。返料太多,不利节能。球团设计返料量为 30% ,约 400t/h ,实际设定考虑下游返料皮带的承受能力,设定为 300t/h 左右。

(4)磨辊设定转速 转速参数设定是主要的影响因素,设定值通常在 50% -80 之间。设定的依据主要是来料的多少、物料特性水分等参数。水分低的物料,因摩擦力大,转速应高,反之则转速应偏低。设定后,应根据电机的功率输出进行实时微调,保证电机的运行稳定。

3、辊磨机的机械性能

辊磨机的机械性能主要指形成料床的密封板和磨辊的密封完好性。辊磨机运行一段时间后,随着辊面、侧挡料板的磨损,磨辊间隙会变大,从而导致物料所受的碾压力变小,此情况体现浮动辊不能脱离调整垫,或者给料时移动距离太短,同时主油缸的压力下降。

判断辊磨机辊磨效果的依据:测量物料的比表面积变化。判断辊磨机辊磨效果好坏的方法有:(1)、直接取样检测物料的比表面积。(2)、通过辊磨机的磨辊浮动状况判断。辊磨机正常滚压物料时,如浮动辊不能脱离调整垫,或者给料时移动距离太短,说明滚压效果不好。其次是通过动辊液压油缸压力判断。正常的滚压压力应在 85-90bar 范围内,太低说明滚压力不足。(3)、通过添加膨润土配比量判断。如经过辊压后添加膨润土的比例下降,可知道辊压后物料的辊磨效果有提高。实际操作中,通常通过观察浮动辊的状态及电机运行功率,

判断高压辊磨机的辊压效果是否正常。

三、提高高压辊磨机辊压效果的对策

1、保证合适的来料水分 应控制在 10% 以下,实际使用中发现,保持在 8.5% 左右的水分最有利辊压效果的提升,水分超过 10% 或矿种粘性大易导致磨辊表面粘料,过料能力及辊压效果下降。

2、保持合理的操作参数 直料柱的高度应保持在 50% ,即 1.5 米以上。电机转速根据过物料特性,料量的多少,通常设定值在 50%-80% 之间。如发现辊压效果差,应调大上游皮带的来料量,或适当降低转速。实际应用中,会出现如下两种不利设备的情况:一是过低的转速会使电机的运行电流过高,电机和高压变频电气室发热严重。二是当转速超过 80% 后,电机功耗增加,不利于机械设备的持续稳定运行,如何做到既满足工艺要求,又合理保护设备,中控操作应综合考虑,做到合理设置各项运行参数。根据精矿仓切出料量、边料返料量、给料皮带称的变频速度及磨辊变频电机频率之间的关系,建立磨辊转速PID 控制模型,目前已实现磨辊的自动调速,达到了磨辊稳定运行,实现了辊磨转速及输出功率的稳定性,极大提高了辊压效果。

针对上述影响辊压效果的因素,结合实际应用的经验,提出如下对策:

3、磨辊辊缝调整 首先应建立磨辊全周期磨损跟踪记录,定期测量跟踪磨辊的磨损情况。当出现(1)浮动辊不能脱离调整垫,或者给料时移动距离太短;(2)液压油缸的压力下降两种情况时,说明辊缝间隙已偏大,应及时作出调整,使其保持在 10-15mm 范围内。其次,侧板的耐磨合金磨损或侧板间隙超出4mm,也应及时更换。

辊磨机磨辊为磨损消耗件,磨辊的辊钉长度为 35mm ,辊面耐磨层为75mm 。当磨辊辊钉磨损接近 30mm 后,需对磨辊进行翻修或更换新磨辊。但此时由于动辊和定辊中心距变大,动辊移动的距离超过油缸的行程,需要调整动辊油缸与动辊间垫板的厚度,来保证油缸与动辊始终接触。

总结:高压辊磨机的辊磨效果影响因素来自操作和设备本身的性能好坏,为取得良好的辊压效果,需要对设备及时维护调整,或者借助控制程序实现自动化精细化控制最大程度发挥辊磨效果,降低膨润土配比,提高物料可造球性能。同时,高压辊磨机磨辊备件造价昂贵,磨损周期需满足大修周期的需求。因此,日常操作中,在满足工艺要求前提下,也应考虑降低磨辊磨损的操作运行模式,使设备的经济效益最大化。

参考文献:

[1] 张汉泉 烧结球团理论与工艺 化学工业出版 2015-9-1 第一版

作者简介:甘彬,男,1980 年4 月4 日出生,2004 年毕业于安徽工业大学机械系,工学学士学位。机械助工职称。毕业后曾先后工作于韶关钢铁厂汽运部工程机械装卸队、湛江龙腾公司。任工人、现场技术员、区工。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)